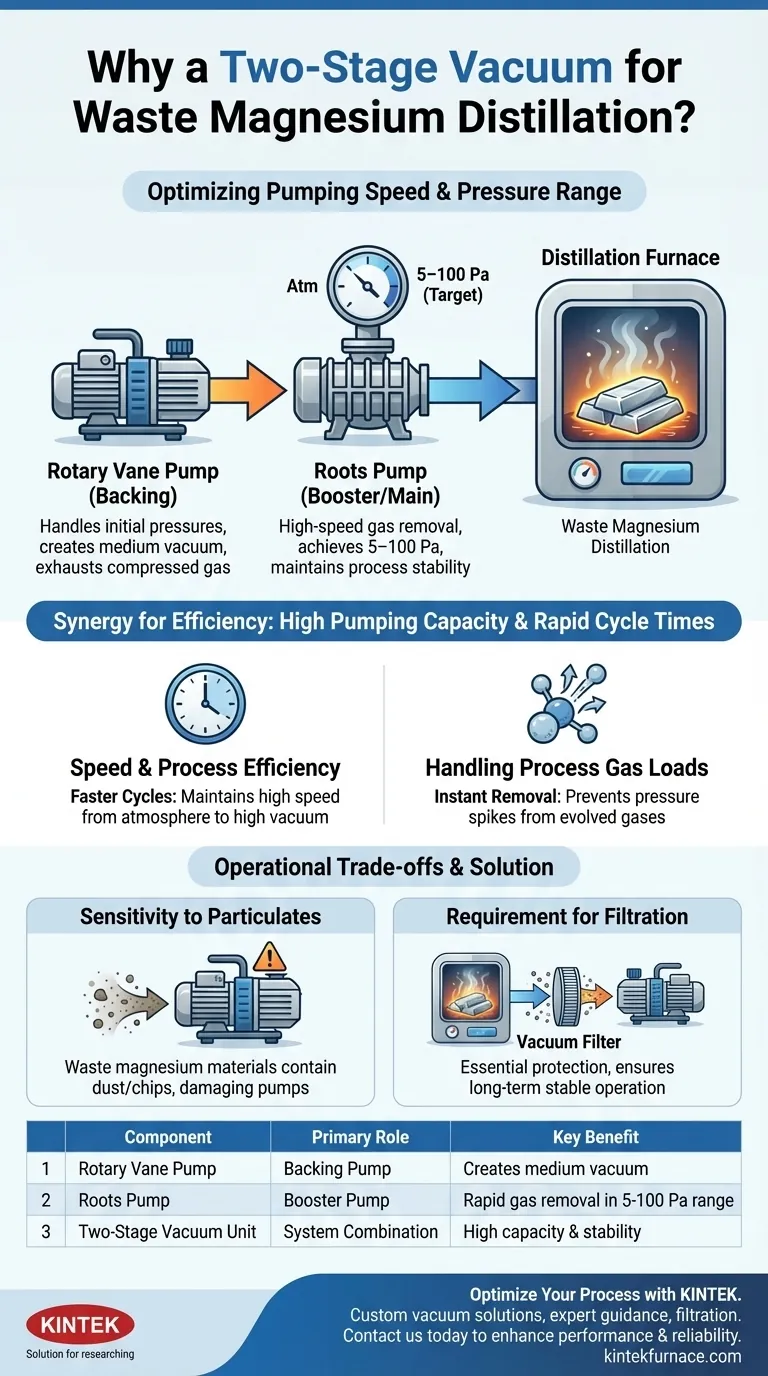

Uma unidade de vácuo de dois estágios é tipicamente selecionada para a destilação de magnésio residual porque otimiza a velocidade de bombeamento em uma ampla faixa de pressão, garantindo que o sistema atinja os níveis de vácuo específicos necessários para a sublimação. A bomba de palhetas rotativas atua como a unidade de "suporte" para lidar com as pressões iniciais, permitindo que a bomba Roots funcione como um booster de alta velocidade que atinge e mantém rapidamente a janela operacional crítica de 5–100 Pa.

A eficiência da destilação de magnésio depende da redução do ponto de ebulição através de alto vácuo. Ao combinar uma bomba de palhetas rotativas para exaustão inicial e uma bomba Roots para aumento, os operadores alcançam uma alta capacidade de bombeamento que nenhuma bomba poderia sustentar individualmente, garantindo a remoção rápida de gases e a estabilidade do processo.

A Mecânica do Sistema de Dois Estágios

O Papel da Bomba de Palhetas Rotativas

A bomba de palhetas rotativas serve como a bomba de suporte (ou bomba de vácuo primário) nesta configuração. Sua função principal é o bombeamento preliminar.

Como uma bomba Roots não pode descarregar gás diretamente contra a pressão atmosférica, a bomba de palhetas rotativas cria o ambiente de "vácuo médio" necessário. Ela exaure o gás comprimido pela bomba Roots, evitando o fluxo de retorno e a parada do sistema.

O Papel da Bomba Roots

Uma vez que a bomba de palhetas rotativas estabelece um vácuo preliminar, a bomba Roots atua como a bomba principal.

Ela funciona como um booster mecânico, projetado para mover grandes volumes de gás rapidamente em pressões mais baixas. Sua operação é crítica para preencher a lacuna entre o vácuo médio e o alto vácuo necessário para o processo de destilação.

Atingindo a Faixa de Pressão Alvo

A destilação de magnésio requer especificamente um estado de baixa pressão, tipicamente entre 5 e 100 Pa.

Essa combinação permite que o sistema atinja essa faixa específica rapidamente. Enquanto a bomba de palhetas rotativas cria a queda de pressão inicial, a bomba Roots assume para ajustar e manter o vácuo profundo necessário para a vaporização eficiente do magnésio.

Por Que Isso Importa para a Destilação de Magnésio

Velocidade e Eficiência do Processo

O tempo é um fator crítico na destilação industrial. Uma única bomba teria dificuldade em manter altas velocidades de bombeamento em toda a curva de pressão, da atmosfera ao alto vácuo.

A unidade de dois estágios garante forte capacidade de bombeamento durante todo o processo. Isso resulta na remoção rápida de gases, permitindo que o forno atinja as condições operacionais mais rapidamente e encurtando o ciclo geral de destilação.

Lidando com Cargas de Gás do Processo

A destilação a vácuo de resíduos libera gases que devem ser evacuados imediatamente para evitar picos de pressão.

O alto fluxo da bomba Roots em baixas pressões garante que os gases liberados sejam removidos instantaneamente. Isso mantém as condições termodinâmicas necessárias para que o magnésio se separe efetivamente das impurezas.

Compreendendo as Compensações Operacionais

Sensibilidade a Particulados

Embora essa combinação de bombas ofereça desempenho de vácuo superior, ela é mecanicamente precisa e sensível à contaminação.

Matérias-primas de magnésio residual geralmente contêm poeira e finas lascas de magnésio. Esses particulados podem facilmente danificar as tolerâncias apertadas de uma bomba Roots ou contaminar o óleo em uma bomba de palhetas rotativas.

A Necessidade de Filtragem

Para compensar o risco de danos, este sistema requer um filtro de vácuo instalado entre o forno e o grupo de bombas.

Você não pode confiar apenas nas bombas para lidar com o ambiente. O filtro atua como um dispositivo de proteção central, interceptando partículas sólidas para evitar o desgaste e garantir a operação estável a longo prazo da unidade de bomba de precisão. Omitir esta etapa inevitavelmente leva a falhas no equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar ou operar um sistema de vácuo para magnésio residual, a configuração da bomba dita seu rendimento e ciclos de manutenção.

- Se o seu foco principal é a velocidade do processo: Priorize uma bomba Roots com alta capacidade de deslocamento para maximizar as taxas de remoção de gás na faixa de 5–100 Pa.

- Se o seu foco principal é a longevidade do equipamento: Certifique-se de que a bomba de palhetas rotativas de suporte esteja dimensionada corretamente para evitar o superaquecimento da bomba Roots e inspecione rigorosamente os filtros a montante para bloquear a poeira de magnésio.

A sinergia entre a capacidade de compressão da palheta rotativa e a velocidade da bomba Roots fornece a base mais confiável para a recuperação de magnésio de alto rendimento.

Tabela Resumo:

| Componente | Papel Principal | Benefício Chave |

|---|---|---|

| Bomba de Palhetas Rotativas | Bomba de Suporte (Lida com pressões iniciais) | Cria um ambiente de vácuo médio para a operação da bomba Roots |

| Bomba Roots | Bomba Booster (Bomba principal para alto vácuo) | Remoção rápida de gases na faixa de 5-100 Pa para destilação eficiente |

| Combinação do Sistema | Unidade de Vácuo de Dois Estágios | Alta capacidade de bombeamento em uma ampla faixa de pressão, garantindo a estabilidade do processo |

Otimize Seu Processo de Destilação de Magnésio com a KINTEK

Está enfrentando tempos de ciclo lentos ou níveis de vácuo instáveis em seu sistema de recuperação de magnésio residual? A solução de vácuo correta é crucial para alcançar altos rendimentos e eficiência operacional.

Na KINTEK, nos especializamos em projetar e fabricar sistemas de vácuo robustos, adaptados para processos industriais exigentes como a destilação de magnésio. Nossa expertise garante que seu sistema opere de forma confiável na janela de pressão precisa de 5-100 Pa, necessária para máxima eficiência.

Nós fornecemos:

- Sistemas de vácuo configurados sob medida, integrando bombas Roots e de palhetas rotativas

- Orientação especializada em design de sistemas para equilibrar velocidade e longevidade do equipamento

- Soluções de filtragem de alta qualidade para proteger seu investimento contra contaminação por particulados

Apoiada por P&D e fabricação de ponta, a KINTEK oferece Muffle, Tube, Rotary, Vacuum, sistemas CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas.

Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho e a confiabilidade de sua destilação a vácuo. Vamos construir uma solução que maximize suas taxas de recuperação.

Obtenha uma Solução Personalizada para o Seu Laboratório

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais vantagens dos fornos de tubo rotativo? Obtenha Uniformidade e Eficiência Superiores para Seus Materiais

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como os fornos tubulares rotativos contribuem para a ciência dos materiais e engenharia química? Desbloqueie a precisão no processamento de materiais