Em resumo, os principais requisitos técnicos para uma bomba de vácuo em um forno de sinterização são sua capacidade de atingir a pressão operacional necessária, sua velocidade de bombeamento e sua robustez para lidar com os contaminantes produzidos durante o processo. Esses três fatores trabalham juntos para garantir a pureza do material, a densificação adequada e ciclos de produção eficientes e repetíveis.

A seleção de uma bomba de vácuo para sinterização não se trata apenas de alcançar um vácuo profundo. Trata-se fundamentalmente de projetar um sistema que possa evacuar rapidamente um forno, gerenciar um fluxo de alto volume de vapores desafiadores à base de ligantes e manter de forma confiável um nível específico de vácuo para controlar as propriedades finais do material.

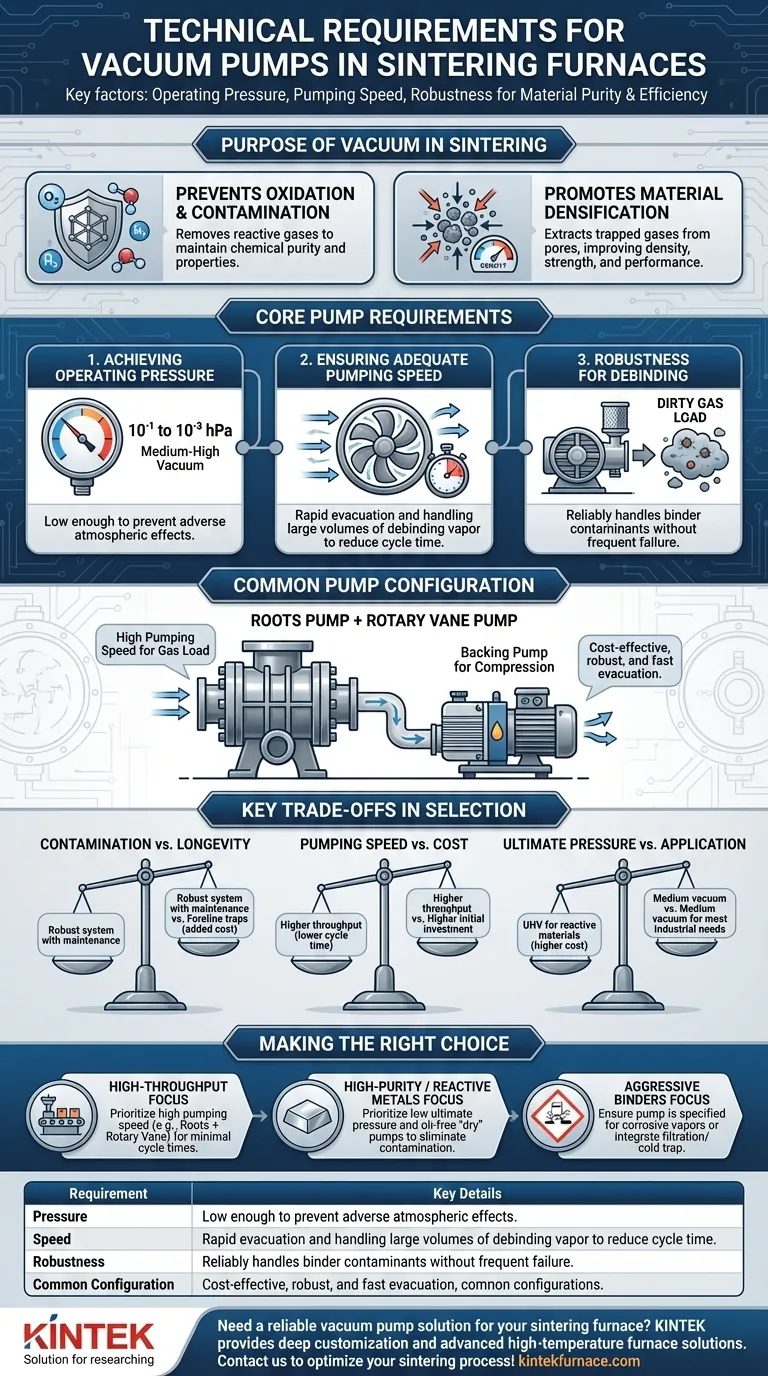

O Propósito do Vácuo na Sinterização

Antes de detalhar os requisitos da bomba, é crucial entender por que o vácuo é usado. O ambiente de vácuo serve a dois objetivos principais no processo de sinterização.

Prevenção de Oxidação e Contaminação

O vácuo remove gases reativos como oxigênio e vapor d'água. Isso evita a oxidação de materiais sensíveis, como metais ativos, metais refratários e certas ligas, garantindo que o produto final mantenha sua pureza química e propriedades pretendidas.

Promoção da Densificação do Material

O vácuo ajuda ativamente a extrair gases aprisionados e subprodutos de entre as partículas do material. A remoção desses gases dos poros e defeitos permite que o material se torne mais compacto, melhorando significativamente sua densidade final, resistência e desempenho geral.

Requisitos Principais da Bomba Explicados

O desempenho do forno está diretamente ligado às capacidades do seu sistema de vácuo. A bomba não é um acessório; é um componente crítico que dita a qualidade e a eficiência do processo.

1. Atingir a Pressão Operacional Necessária

A pressão final, ou nível de vácuo final, é o requisito mais fundamental. Deve ser baixo o suficiente para evitar os efeitos adversos dos componentes atmosféricos no material que está sendo processado.

Para a maior parte da metalurgia do pó e sinterização de metais duros, isso geralmente se enquadra na faixa de vácuo médio a alto, frequentemente entre 10⁻¹ e 10⁻³ hPa. Este nível é suficiente para remover contaminantes e facilitar a densificação.

2. Garantir Velocidade de Bombeamento Adequada

Velocidade de bombeamento refere-se ao volume de gás que a bomba pode remover por unidade de tempo. Alta velocidade de bombeamento é crítica por duas razões.

Primeiro, ela reduz o tempo total do ciclo, permitindo a evacuação rápida da câmara do forno. Segundo, e mais importante, é necessária para lidar com o grande volume de gás e vapor gerado durante o estágio de desligamento de ligantes (debinding), onde os ligantes são queimados ou evaporados.

3. Robustez para o Processo de Desligamento de Ligantes

O estágio de desligamento de ligantes é a parte mais rigorosa do ciclo para a bomba de vácuo. As substâncias de ligantes evaporadas criam uma carga de gás "suja" que pode condensar e contaminar ou até mesmo travar uma bomba de vácuo padrão.

Portanto, o sistema de bombeamento deve ser robusto — projetado para lidar com essa carga de vapor de forma confiável, sem falhas ou manutenção frequentes. Este é frequentemente o diferencial mais significativo na seleção da bomba.

Configurações Comuns de Bombas para Sinterização

Para atender a esses requisitos, os fornos de sinterização a vácuo raramente usam uma única bomba. Um sistema de múltiplos estágios é a abordagem padrão.

O "Cavalo de Batalha": Combinação de Bomba de Palhetas Rotativas e Bomba Roots

A configuração mais comum é uma bomba Roots (também chamada de soprador Roots) apoiada por uma bomba de palhetas rotativas selada a óleo.

A bomba Roots fornece a altíssima velocidade de bombeamento necessária para lidar com a carga de gás durante o desligamento de ligantes. A bomba de palhetas rotativas serve como bomba de apoio, comprimindo o gás até a pressão atmosférica. Esta combinação é econômica, robusta e capaz de atingir rapidamente os níveis de vácuo necessários.

Entendendo as Principais Compensações (Trade-offs)

A seleção do sistema de vácuo correto envolve o equilíbrio entre desempenho, custo e manutenção.

Contaminação vs. Longevidade da Bomba

O principal desafio é gerenciar os vapores de ligantes. Um sistema robusto (como a combinação Roots/palhetas) é projetado para isso, mas esses vapores ainda podem contaminar o óleo da bomba e exigir manutenção regular. Armadilhas frias na linha de avanço (foreline) podem ser adicionadas para condensar vapores antes que atinjam a bomba, mas isso adiciona complexidade e custo.

Velocidade de Bombeamento vs. Custo

Um sistema com maior velocidade de bombeamento reduzirá os tempos de ciclo e aumentará o rendimento, mas também acarreta um investimento inicial maior. O tamanho da bomba deve ser compatível com o volume do forno e a carga de gás esperada do processo de desligamento de ligantes.

Pressão Final vs. Aplicação

Embora algumas aplicações em pesquisa ou para materiais altamente reativos possam exigir vácuo ultra-alto (UHV), a maior parte da sinterização industrial não necessita. Especificar em excesso a pressão final adiciona custo e complexidade significativos sem benefício prático. A chave é adequar o nível de vácuo às necessidades específicas do material.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de um sistema de vácuo deve ser guiada pelo seu objetivo operacional principal.

- Se seu foco principal for produção de alto rendimento: Priorize um sistema com alta velocidade de bombeamento, como uma combinação corretamente dimensionada de Roots e palhetas rotativas, para minimizar os tempos de ciclo.

- Se seu foco principal for sinterização de metais de alta pureza ou reativos: Priorize uma pressão final baixa e considere bombas "secas" isentas de óleo para eliminar qualquer risco de contaminação por hidrocarbonetos do óleo da bomba.

- Se seu foco principal for o gerenciamento de ligantes agressivos: Garanta que a bomba seja especificada para vapores corrosivos ou que você tenha filtragem integrada ou uma armadilha fria para proteger o sistema e reduzir o tempo de inatividade por manutenção.

Em última análise, o sistema de vácuo certo é aquele que fornece de forma confiável as condições de processo exigidas com o máximo de tempo de atividade.

Tabela Resumo:

| Requisito | Detalhes Chave |

|---|---|

| Pressão Operacional | Deve atingir 10⁻¹ a 10⁻³ hPa para vácuo médio a alto para prevenir oxidação e auxiliar na densificação. |

| Velocidade de Bombeamento | Alta remoção de volume por tempo para evacuação rápida e manuseio de cargas de gás de desligamento de ligantes, reduzindo os tempos de ciclo. |

| Robustez | Projetada para suportar vapores de ligantes e contaminantes, garantindo confiabilidade e minimizando a manutenção. |

| Configuração Comum | Bomba Roots apoiada por bomba de palhetas rotativas para alta velocidade e custo-benefício no manuseio de cargas de vapor. |

Precisa de uma solução de bomba de vácuo confiável para seu forno de sinterização? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, fornecendo bombas robustas que lidam com contaminantes, mantêm a pureza do material e aumentam a eficiência da produção. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de sinterização!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material