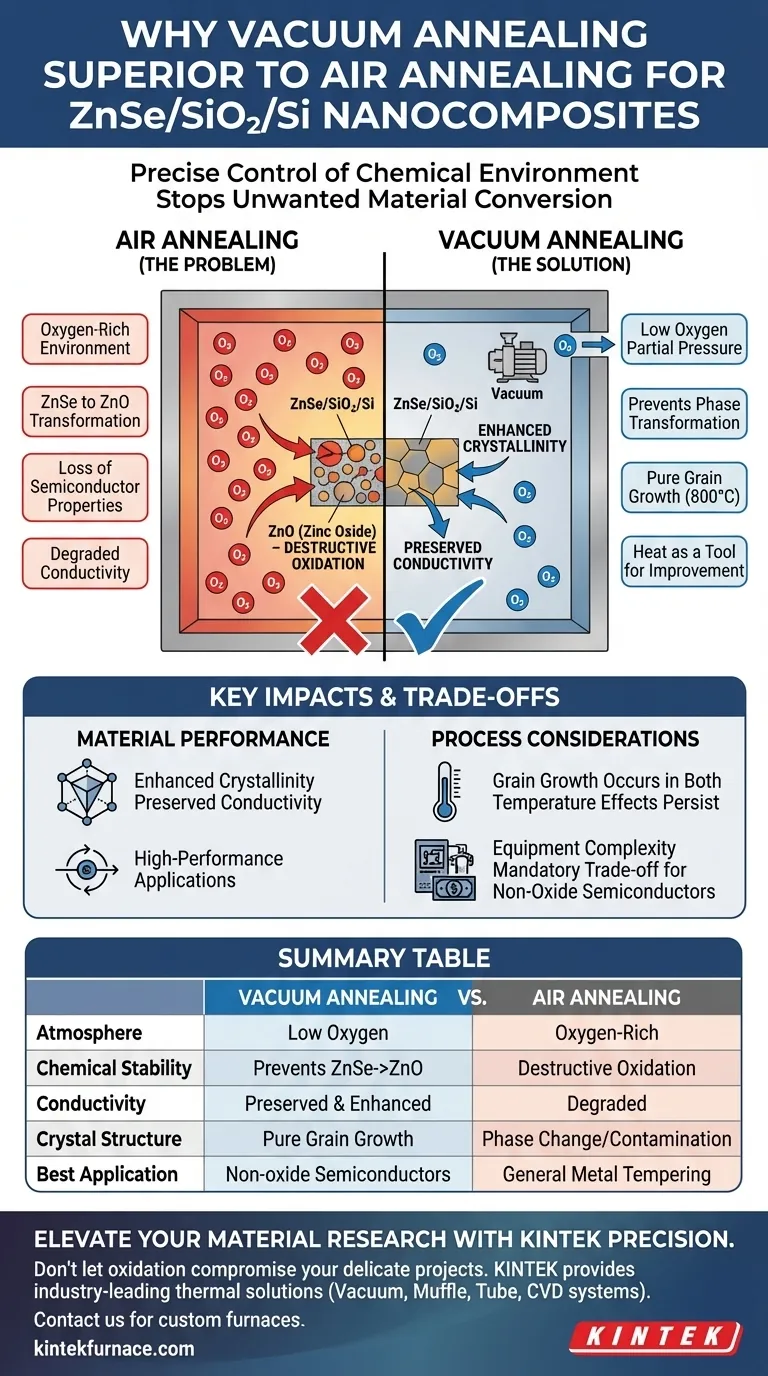

A principal vantagem de usar um forno de recozimento a vácuo é o controle preciso do ambiente químico. Para nanocompósitos de ZnSe/SiO2/Si, especificamente, o vácuo elimina o oxigênio, prevenindo a conversão química indesejada do material durante o tratamento em alta temperatura.

Embora o tratamento térmico seja necessário para melhorar a estrutura do material, fazê-lo ao ar destrói a composição fundamental do Seleneto de Zinco. Um ambiente de vácuo permite o aprimoramento estrutural necessário sem os efeitos colaterais químicos destrutivos da oxidação.

O Papel Crítico do Controle da Atmosfera

Prevenindo a Transformação de Fase

A questão central do recozimento ao ar é a presença de oxigênio. Quando o Seleneto de Zinco (ZnSe) é exposto a altas temperaturas em atmosfera de ar, ele reage quimicamente com o oxigênio.

Essa reação causa uma severa transformação de ZnSe em Óxido de Zinco (ZnO). Essa mudança de fase altera fundamentalmente o material, removendo efetivamente as propriedades semicondutoras específicas que você está tentando desenvolver.

Reduzindo a Pressão Parcial de Oxigênio

Um forno de recozimento a vácuo opera diminuindo significativamente a pressão parcial de oxigênio.

Ao remover o oxigênio da câmara, o forno cria um ambiente protegido. Isso garante que a energia térmica aplicada ao nanocompósito seja usada para o refinamento estrutural, em vez de alimentar reações químicas adversas.

Impacto no Desempenho do Material

Melhorando a Cristalinidade

Altas temperaturas, como 800°C, são necessárias para promover o crescimento de grãos e melhorar a estrutura cristalina do nanocompósito.

No vácuo, esse crescimento de grãos ocorre sem interferência. O resultado é um material com cristalinidade aprimorada, essencial para aplicações de alto desempenho.

Preservando a Condutividade

As propriedades elétricas do nanocompósito dependem da integridade da fase ZnSe.

Como o recozimento a vácuo inibe a formação de camadas de óxido isolantes ou quimicamente distintas (ZnO), ele ajuda a preservar e aprimorar a condutividade. Ele mantém as características semicondutoras intrínsecas que, de outra forma, seriam perdidas em uma amostra recozida ao ar.

Entendendo os Compromissos

Efeitos da Temperatura Persistem

É importante notar que o vácuo não impede todas as mudanças físicas. Como indicado pelo comportamento a 800°C, o crescimento de grãos ocorre independentemente da atmosfera.

Embora o vácuo previna a degradação química, ele não impede o espessamento físico dos grãos. Se limitar o tamanho do grão for crítico para sua aplicação, a temperatura e o tempo devem ser controlados independentemente da atmosfera.

Complexidade do Equipamento

Fornos a vácuo são significativamente mais complexos e caros de operar do que fornos de ar padrão.

No entanto, para semicondutores não óxidos como o ZnSe, essa complexidade é um compromisso obrigatório. O custo do equipamento é justificado pelo fato de que o recozimento ao ar produz um produto final quimicamente diferente e provavelmente inutilizável.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um método de tratamento térmico para nanocompósitos sensíveis, considere os requisitos específicos do seu material:

- Se o seu foco principal é a Pureza Composicional: Você deve usar recozimento a vácuo para evitar a oxidação de ZnSe em ZnO e reter a fase semicondutora pretendida.

- Se o seu foco principal é o Desempenho Elétrico: O tratamento a vácuo é necessário para aprimorar a condutividade, garantindo que a rede cristalina seja refinada sem introduzir impurezas de óxido.

Ao remover o oxigênio da equação, o recozimento a vácuo garante que o calor atue como uma ferramenta de melhoria, em vez de um agente de degradação.

Tabela Resumo:

| Recurso | Recozimento a Vácuo | Recozimento ao Ar |

|---|---|---|

| Atmosfera | Baixa pressão parcial de oxigênio | Ambiente rico em oxigênio |

| Estabilidade Química | Previne a transformação de ZnSe em ZnO | Leva à oxidação destrutiva |

| Condutividade | Preservada e aprimorada | Degradada pela formação de óxido |

| Estrutura Cristalina | Crescimento puro de grãos | Mudança de fase/contaminação |

| Melhor Aplicação | Semicondutores não óxidos | Têmpera geral de metais |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe a oxidação comprometer seus delicados projetos de semicondutores. A KINTEK oferece soluções térmicas líderes na indústria, projetadas para as exigências rigorosas do desenvolvimento de nanocompósitos. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho — todos totalmente personalizáveis para seus requisitos específicos de pressão parcial e temperatura.

Assuma o controle do seu ambiente químico hoje mesmo. Entre em contato conosco agora para discutir suas necessidades de forno personalizado e garantir que seus materiais atinjam seu potencial máximo com a expertise da KINTEK.

Guia Visual

Referências

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um forno de alta temperatura de laboratório equipado com um sistema de alto vácuo é essencial para reações metal-escoria?

- Quais são as precauções de segurança relacionadas à temperatura de um forno a vácuo? Garanta a proteção do operador e do equipamento

- Qual é a importância do ambiente de vácuo para a sinterização de aço inoxidável? Desbloqueie Pureza de Alta Densidade

- Por que os fornos a vácuo são importantes para o processamento de aço inoxidável? Garanta Resistência à Corrosão e Acabamentos Imaculados

- Qual é o principal objetivo do uso de vasos de pressão de aço inoxidável de grau industrial? Otimizar a Modificação da Madeira

- Por que o processamento em estufa a vácuo é necessário antes da cura de compósitos de nanotubos de carbono impregnados com resina?

- Quais são os benefícios de usar fornos de têmpera com fundo deslizante (drop-bottom)? Alcance Precisão Metalúrgica Superior e Têmpera Rápida

- Qual o papel de um forno de redução na ativação de catalisadores CuO-Fe3O4? Domine a Engenharia de Catalisadores