Quando o controle do processo e a precisão metalúrgica são primordiais, um forno de têmpera com fundo deslizante oferece benefícios inigualáveis. Suas vantagens centrais são a têmpera extremamente rápida e uniforme, o controle preciso da temperatura e a capacidade de produzir consistentemente peças com propriedades mecânicas superiores, razão pela qual é essencial em indústrias exigentes como a aeroespacial e a automotiva.

O desafio central em muitos tratamentos térmicos não é apenas aquecer a peça, mas resfriá-la com velocidade e uniformidade extremas. Um forno de fundo deslizante é projetado para resolver esse problema específico, minimizando o tempo de transferência entre a câmara de aquecimento e o tanque de têmpera, maximizando assim a resistência do material e minimizando a distorção.

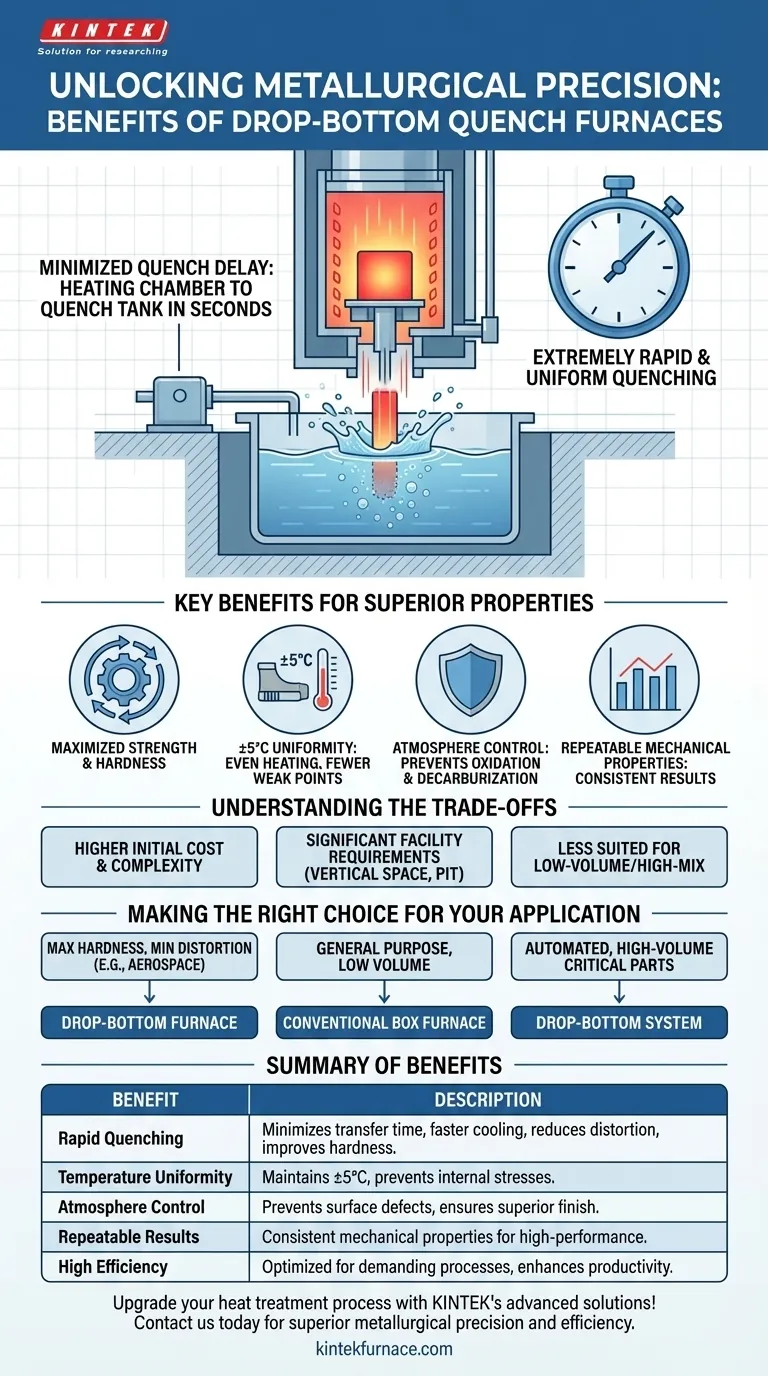

A Vantagem Central: Minimizando o Atraso da Têmpera

O principal benefício de um forno de fundo deslizante decorre de seu design físico exclusivo, que é projetado para eliminar a maior variável na têmpera: o tempo.

Como Funciona um Forno de Fundo Deslizante

Um forno de fundo deslizante consiste em uma câmara de aquecimento vertical situada diretamente acima de um tanque de têmpera. A carga de trabalho é aquecida à temperatura exata e, após a conclusão da fase de imersão, todo o piso do forno se abre, deixando a carga cair diretamente no meio de têmpera líquido (óleo, água ou polímero) abaixo.

Todo esse processo de transferência pode levar apenas alguns segundos.

O Impacto da Transferência Rápida

Esse atraso mínimo entre o aquecimento e a têmpera é crucial para a qualidade metalúrgica. Ele evita o resfriamento prematuro do componente ao ar livre, o que pode causar transformações de fase indesejáveis, levar a pontos moles e reduzir a dureza final do material.

Ao garantir que a peça entre no meio de têmpera em sua temperatura ideal, o forno garante a taxa de resfriamento mais rápida possível, travando a estrutura de material desejada.

Benefícios Chave para as Propriedades do Material

O design de um forno de fundo deslizante contribui diretamente para alcançar resultados superiores e altamente repetíveis, razão pela qual eles são especificados para componentes críticos.

Uniformidade de Temperatura Inigualável

Esses fornos são projetados para alta eficiência térmica e excepcional uniformidade de temperatura, geralmente dentro de ±5°C. Essa precisão garante que a peça inteira, independentemente de sua geometria, atinja a mesma temperatura, evitando tensões internas e pontos fracos que podem surgir de aquecimento desigual.

Controle Preciso da Atmosfera

Muitos fornos de fundo deslizante fornecem controle rigoroso sobre a atmosfera interna. Isso é crucial para prevenir defeitos superficiais como oxidação (formação de carepa) e decarburização em componentes de aço, garantindo que a peça final atenda aos rigorosos requisitos de acabamento superficial e vida à fadiga.

Propriedades Mecânicas Aprimoradas e Repetíveis

A combinação de aquecimento uniforme e têmpera ultrarrápida oferece propriedades de material excepcionais. Este processo é essencial para o tratamento térmico de solução de ligas de alumínio para atingir a resistência máxima ou para o endurecimento de peças de aço para atingir uma dureza consistente em toda a seção, com distorção mínima.

Entendendo os Compromissos (Trade-offs)

Embora poderosos, os fornos de fundo deslizante são equipamentos especializados. Suas vantagens vêm com considerações específicas que os tornam inadequados para todas as aplicações.

Custo Inicial Mais Alto e Complexidade

Um forno de fundo deslizante é um sistema mais complexo do que um forno tipo caixa padrão. O mecanismo para a porta de fundo deslizante, o sistema de elevador para o tanque de têmpera e os controles integrados resultam em um investimento de capital mais alto e necessidades de manutenção mais sofisticadas.

Requisitos de Instalação Significativos

Seu design vertical exige uma folga superior significativa. Além disso, o tanque de têmpera é frequentemente situado em um fosso abaixo do nível do piso, exigindo modificações de instalação específicas e permanentes que são mais extensas do que as necessárias para um simples forno de carregamento frontal.

Menos Adequado para Trabalho de Baixo Volume e Alta Mistura

Embora versáteis nas peças que podem manipular, a configuração e operação são voltadas para processos repetíveis e de alto desempenho. Para uma oficina que lida com uma ampla variedade de trabalhos pequenos e únicos, um forno de lote ou caixa mais flexível e menos custoso pode ser uma escolha mais prática.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente dos requisitos metalúrgicos de seus componentes e de seu ambiente de produção.

- Se o seu foco principal for a dureza máxima e a distorção mínima em ligas sensíveis (por exemplo, alumínio aeroespacial): Um forno de fundo deslizante é a escolha superior devido à sua têmpera rápida, repetível e uniforme.

- Se o seu foco principal for o tratamento térmico de propósito geral para peças não críticas e de baixo volume: Um forno tipo caixa convencional oferece melhor relação custo-benefício e maior simplicidade operacional.

- Se o seu foco principal for a produção automatizada e de alto volume de peças com resistência crítica: O design integrado e o controle de processo de um sistema de fundo deslizante proporcionarão consistência inigualável e valor a longo prazo.

Em última análise, escolher um forno de fundo deslizante é uma decisão de priorizar a excelência metalúrgica e a repetibilidade do processo acima de tudo.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Têmpera Rápida | Minimiza o tempo de transferência para o tanque de têmpera para um resfriamento mais rápido, reduzindo a distorção e melhorando a dureza. |

| Uniformidade de Temperatura | Mantém a uniformidade de ±5°C para aquecimento uniforme, prevenindo tensões internas e pontos fracos. |

| Controle de Atmosfera | Previne oxidação e decarburização, garantindo acabamento superficial superior e vida à fadiga. |

| Resultados Repetíveis | Assegura propriedades mecânicas consistentes, ideal para aplicações de alto desempenho. |

| Alta Eficiência | Otimizado para processos exigentes, aprimorando a produtividade em indústrias críticas. |

Atualize seu processo de tratamento térmico com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de têmpera com fundo deslizante de alto desempenho, adaptados para as indústrias aeroespacial, automotiva e outras exigentes. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para alcançar precisão metalúrgica e eficiência superiores em suas operações!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo