Em sua essência, um forno a vácuo é essencial para o processamento de aço inoxidável porque protege as propriedades que tornam o material "inoxidável". Ao remover o oxigênio e outros contaminantes atmosféricos durante o tratamento térmico de alta temperatura, um forno a vácuo previne oxidação, descoloração e descarbonetação. Isso garante que o aço retenha sua resistência à corrosão, resistência mecânica e um acabamento de superfície limpo e brilhante, sem a necessidade de operações secundárias de limpeza.

A decisão de usar um forno a vácuo não se trata apenas de tratamento térmico; é uma escolha estratégica para controlar a química do material ao serviço. Garante que o componente final alcance todo o potencial projetado da liga de aço inoxidável.

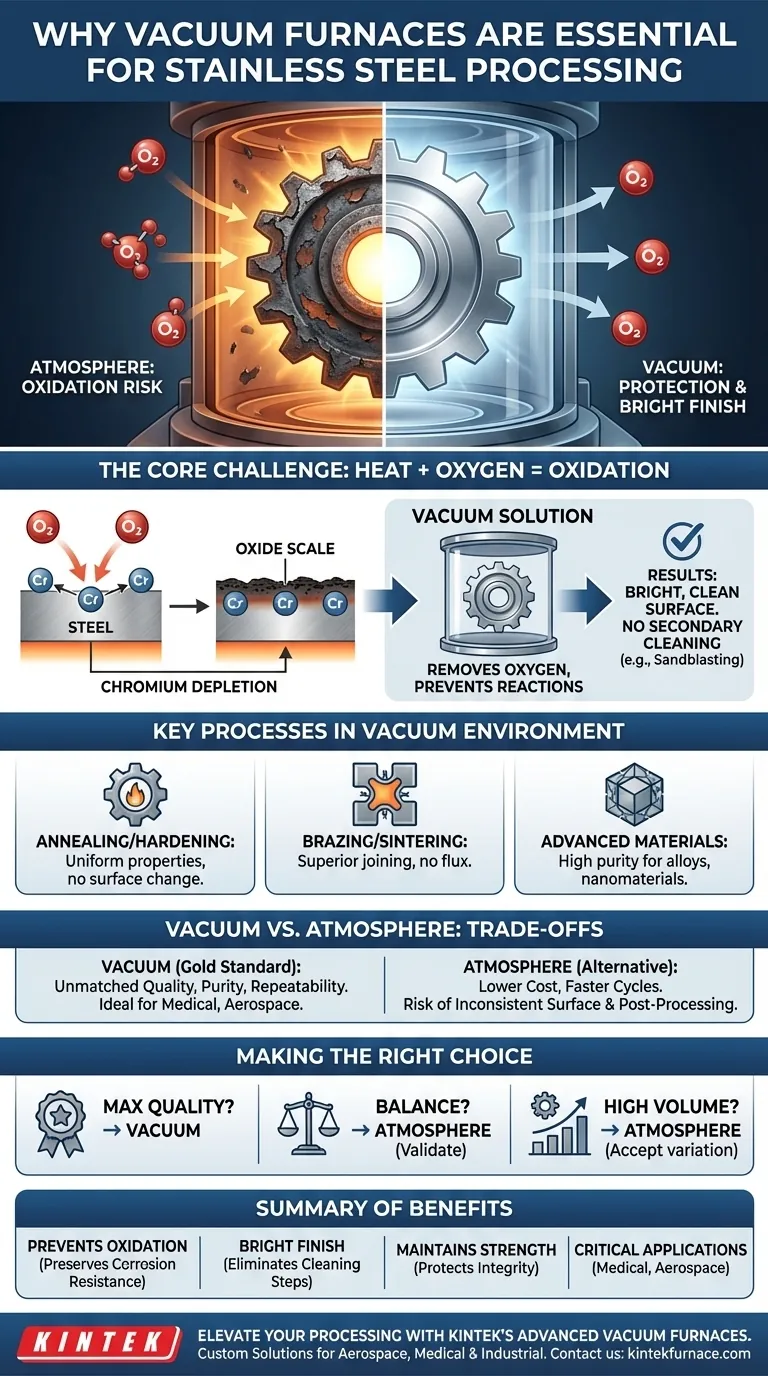

O Desafio Central: Aço Inoxidável e Oxigênio

Por Que Altas Temperaturas São um Problema

A característica definidora do aço inoxidável é sua resistência à corrosão, proveniente de um alto teor de cromo (geralmente superior a 10,5%). Este cromo forma uma camada fina, invisível e passiva de óxido de cromo na superfície que protege o ferro da ferrugem.

No entanto, quando você aquece aço inoxidável para processos como recozimento, têmpera ou brasagem, esse equilíbrio delicado muda. Em altas temperaturas, o aço se torna altamente reativo com qualquer oxigênio presente no ambiente.

A Ameaça da Oxidação

Sem um ambiente controlado, o aquecimento causará a formação de uma crosta de óxido espessa, escura e não protetora na superfície. Essa crosta arruína o acabamento estético e, mais importante, pode esgotar o cromo da camada superficial, comprometendo a resistência à corrosão da peça.

Um forno a vácuo resolve isso diretamente ao remover o oxigênio, criando um ambiente inerte onde essas reações químicas indesejadas não podem ocorrer.

O Benefício: Um Acabamento "Brilhante"

O resultado do processamento a vácuo é uma superfície limpa, brilhante e livre de crostas. As peças saem do forno em estado finalizado ou quase finalizado, muitas vezes eliminando a necessidade de etapas pós-processamento caras e perigosas, como jateamento com areia ou decapagem ácida para remover a crosta.

Principais Processos Que Exigem um Ambiente a Vácuo

Recozimento e Têmpera

Para recozimento (suavização) ou têmpera total, o vácuo em si atua como a "atmosfera" perfeita. Ele previne reações superficiais, garantindo propriedades uniformes em todo o material sem alterar a química da superfície.

Brasagem e Sinterização

A brasagem a vácuo é um método superior para unir conjuntos complexos de aço inoxidável. O vácuo puxa a liga de brasagem fundida para as juntas mais apertadas e elimina a necessidade de fluxos corrosivos, que podem ficar presos e causar falhas posteriormente. Da mesma forma, a sinterização a vácuo é usada para criar peças densas e fortes a partir de pós metálicos.

Processamento de Materiais Avançados

A pureza de um ambiente a vácuo é crítica para o desenvolvimento de novos materiais. Ele fornece um espaço ideal, livre de contaminação, para a formação de ligas de alta pureza, materiais supercondutores e nanomateriais, onde até mesmo impurezas residuais podem alterar as propriedades finais.

Entendendo as Compensações: Vácuo vs. Atmosfera

Embora altamente eficaz, fornos a vácuo não são a única opção para prevenir a oxidação. Fornos com atmosfera, que utilizam um gás protetor ou "redutor", são outro método comum.

O Caso do Vácuo: Qualidade Inigualável

O vácuo proporciona o ambiente mais puro possível. É o padrão ouro para aplicações onde a integridade da superfície, a limpeza e a repetibilidade do processo são inegociáveis. Isso é especialmente verdadeiro para componentes médicos, aeroespaciais e de alta pureza.

O Caso da Atmosfera: Custo e Vazão

Fornos com atmosfera, que utilizam gases como argônio, nitrogênio ou hidrogênio, também podem prevenir a oxidação de forma eficaz. Eles são frequentemente menos caros para aquisição e podem ter tempos de ciclo mais rápidos do que os fornos a vácuo, tornando-os adequados para produção em alto volume de componentes menos críticos.

Os Custos Ocultos das Alternativas

Embora um forno com atmosfera possa ter um custo inicial mais baixo, é crucial avaliar o custo total de produção. Um processo aparentemente mais barato pode levar a despesas maiores com operações secundárias de limpeza, inspeção aumentada e maiores taxas de sucata devido à qualidade de superfície inconsistente.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o ambiente de processamento térmico correto é uma decisão crítica que impacta diretamente a qualidade, o custo e o desempenho da peça.

- Se o seu foco principal for qualidade máxima de superfície, pureza e desempenho: Um forno a vácuo é a escolha inequívoca, especialmente para peças médicas, aeroespaciais ou industriais críticas.

- Se o seu foco principal for equilibrar bons resultados com o custo de produção: Um forno com atmosfera de alta qualidade com controle preciso de gás pode ser uma alternativa viável, mas você deve validar se ele atende aos seus requisitos de acabamento de superfície e limpeza.

- Se o seu foco principal for produção em alto volume de componentes menos críticos: Um forno com atmosfera é frequentemente a solução mais econômica e rápida, desde que alguma variação na superfície seja aceitável.

Em última análise, selecionar o forno correto é sobre preservar o valor inerente do material com o qual você está trabalhando.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne Oxidação | Remove o oxigênio para evitar a formação de crostas e o esgotamento do cromo, preservando a resistência à corrosão. |

| Garante Acabamento Brilhante | Produz superfícies limpas e livres de crostas, reduzindo a necessidade de operações secundárias de limpeza. |

| Mantém a Resistência Mecânica | Protege a integridade do material durante processos de alta temperatura, como recozimento e têmpera. |

| Ideal para Aplicações Críticas | Essencial para componentes médicos, aeroespaciais e de alta pureza onde a qualidade da superfície é inegociável. |

Eleve Seu Processamento de Aço Inoxidável com os Fornos a Vácuo Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Seja nos setores aeroespacial, médico ou industrial, nossos fornos a vácuo garantem resistência à corrosão superior, acabamentos imaculados e eficiência aprimorada para suas aplicações em aço inoxidável.

Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e liberar todo o potencial de seus materiais!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho