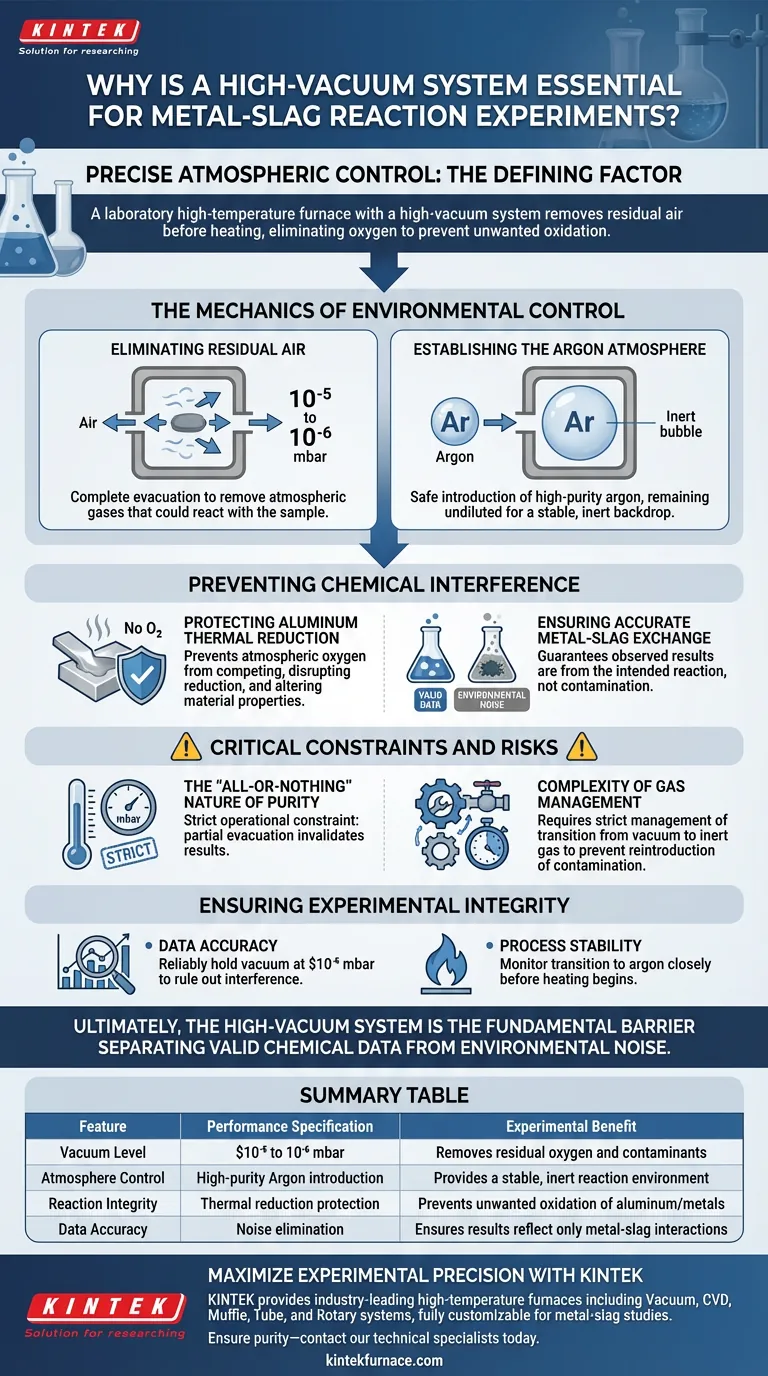

O controle preciso da atmosfera é o fator definidor para o sucesso de experimentos de reação metal-escoria. Um forno de alta temperatura de laboratório equipado com um sistema de alto vácuo é essencial porque remove o ar residual da câmara antes do início do processo de aquecimento. Essa eliminação de oxigênio é crítica para prevenir oxidação indesejada, garantindo que as interações químicas ocorram unicamente entre o metal e a escória.

O sistema de alto vácuo atua como um pré-requisito para a pureza, reduzindo a pressão da câmara para entre $10^{-5}$ e $10^{-6}$ mbar para remover contaminantes ambientais. Essa linha de base permite a introdução subsequente de argônio de alta pureza, criando um ambiente estritamente controlado que impede a interferência atmosférica durante a redução térmica.

A Mecânica do Controle Ambiental

Eliminando o Ar Residual

A função principal do sistema de alto vácuo é a evacuação completa da câmara do forno.

Antes de qualquer aquecimento ocorrer, o sistema deve atingir um nível de vácuo de $10^{-5}$ a $10^{-6}$ mbar.

Este vácuo profundo garante que o ambiente de base esteja virtualmente livre de gases atmosféricos que poderiam reagir posteriormente com a amostra.

Estabelecendo a Atmosfera de Argônio

Uma vez que o ar residual é removido, o sistema de vácuo permite a introdução segura de gás argônio de alta pureza.

Como a câmara foi previamente evacuada, o argônio introduzido permanece puro e não é diluído por bolsões de ar remanescentes.

Isso cria o pano de fundo estável e inerte necessário para a fase de reação.

Prevenindo Interferência Química

Protegendo a Redução Térmica de Alumínio

Em experimentos envolvendo a redução térmica de alumínio, a presença de oxigênio é prejudicial.

O sistema de vácuo garante que o oxigênio atmosférico não esteja presente para competir ou perturbar o processo de redução.

Sem esta etapa, o oxigênio reagiria com o alumínio, distorcendo os dados experimentais e alterando as propriedades do material.

Garantindo a Troca Precisa Metal-Escória

O objetivo desses experimentos é frequentemente observar a troca química entre o metal e a escória de silicato de cálcio.

Qualquer interação com elementos atmosféricos criaria "ruído" nos dados químicos, tornando impossível isolar a reação metal-escoria.

A configuração de alto vácuo garante que os resultados observados sejam um produto da reação pretendida, e não da contaminação ambiental.

Restrições Críticas e Riscos

A Natureza "Tudo ou Nada" da Pureza

O requisito para níveis de vácuo tão altos ($10^{-5}$ mbar) introduz uma restrição operacional rigorosa.

Se o sistema não atingir essa faixa de pressão específica, a integridade de todo o experimento é comprometida.

A evacuação parcial é insuficiente; mesmo quantidades mínimas de ar residual podem invalidar os resultados de uma reação metal-escoria sensível.

Complexidade do Gerenciamento de Gases

O uso de um sistema de alto vácuo aumenta a complexidade da configuração experimental em comparação com fornos padrão.

Os operadores devem gerenciar estritamente a transição do vácuo para o gás inerte (argônio) para manter a atmosfera protetora.

A falha em sequenciar essas etapas corretamente reintroduzirá a contaminação imediatamente antes da fase de reação.

Garantindo a Integridade Experimental

Para obter dados confiáveis de suas reações metal-escoria, considere as seguintes recomendações:

- Se seu foco principal é a precisão dos dados: Garanta que seu sistema possa manter confiavelmente um vácuo de pelo menos $10^{-5}$ mbar para descartar a interferência oxidativa.

- Se seu foco principal é a estabilidade do processo: Monitore de perto a transição do vácuo para o argônio para garantir que a atmosfera inerte seja estabelecida antes do início do aquecimento.

Em última análise, o sistema de alto vácuo não é apenas um acessório; é a barreira fundamental que separa dados químicos válidos de ruído ambiental.

Tabela Resumo:

| Característica | Especificação de Desempenho | Benefício Experimental |

|---|---|---|

| Nível de Vácuo | $10^{-5}$ a $10^{-6}$ mbar | Remove oxigênio residual e contaminantes |

| Controle de Atmosfera | Introdução de Argônio de alta pureza | Fornece um ambiente de reação estável e inerte |

| Integridade da Reação | Proteção contra redução térmica | Previne oxidação indesejada de alumínio/metais |

| Precisão dos Dados | Eliminação de ruído | Garante que os resultados reflitam apenas interações metal-escoria |

Maximize a Precisão Experimental com a KINTEK

Não deixe que a contaminação atmosférica comprometa os dados de sua pesquisa. A KINTEK fornece fornos de laboratório de alta temperatura líderes na indústria, incluindo sistemas a Vácuo, CVD, Mufla, Tubo e Rotativos, todos projetados especificamente para atender às rigorosas demandas de estudos de metal-escoria e redução térmica.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para seus requisitos únicos de vácuo e atmosfera. Garanta que seu próximo experimento seja definido pela pureza — entre em contato com nossos especialistas técnicos hoje mesmo para discutir sua solução personalizada.

Guia Visual

Referências

- Harald Philipson, Kristian Etienne Einarsrud. Investigation of Liquid–Liquid Reaction Phenomena of Aluminum in Calcium Silicate Slag. DOI: 10.3390/ma17071466

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como uma plataforma de deslocamento XY de alta precisão otimiza o resfriamento? Aprimora a uniformidade térmica e o mapeamento do campo de fluxo

- Quais são as vantagens de usar um forno a vácuo industrial para pós de biomassa? Maximize a qualidade e a estabilidade química

- Quais são as principais características dos fornos a vácuo de laboratório? Desbloqueie Processamento Puro e Controlado em Alta Temperatura

- Para quais materiais os fornos de sinterização a vácuo são usados principalmente? Processar Metais Reativos, Cerâmicas e Ligas

- Como o resfriamento é tipicamente alcançado em fornos a vácuo? Domine o Tratamento Térmico de Precisão para Resultados Superiores

- Como os fabricantes podem selecionar o forno de sinterização apropriado para suas necessidades? Otimize Sua Produção com o Equipamento Certo

- Como a ausência de oxigênio em fornos a vácuo beneficia o processamento de metais? Obtenha peças de metal mais limpas e resistentes

- Como um Forno de Têmpera por Queda Vertical atinge um controle preciso da fugacidade do oxigênio? Domine a Precisão Redox no Seu Laboratório