A principal vantagem de usar um forno a vácuo industrial para pós de biomassa é a capacidade de reduzir o ponto de ebulição da umidade, permitindo a evaporação em temperaturas significativamente reduzidas. Isso protege a biomassa da degradação térmica e da oxidação associadas aos fornos de ar convencionais de alta temperatura, garantindo que o material permaneça quimicamente estável para etapas subsequentes, como a pré-carbonização.

Ao manipular a pressão em vez de apenas a temperatura, os fornos a vácuo desacoplam a velocidade de secagem do estresse térmico. Isso permite remover rapidamente a umidade, preservando a delicada estrutura química dos materiais de biomassa, um requisito crítico para o processamento downstream de alta qualidade.

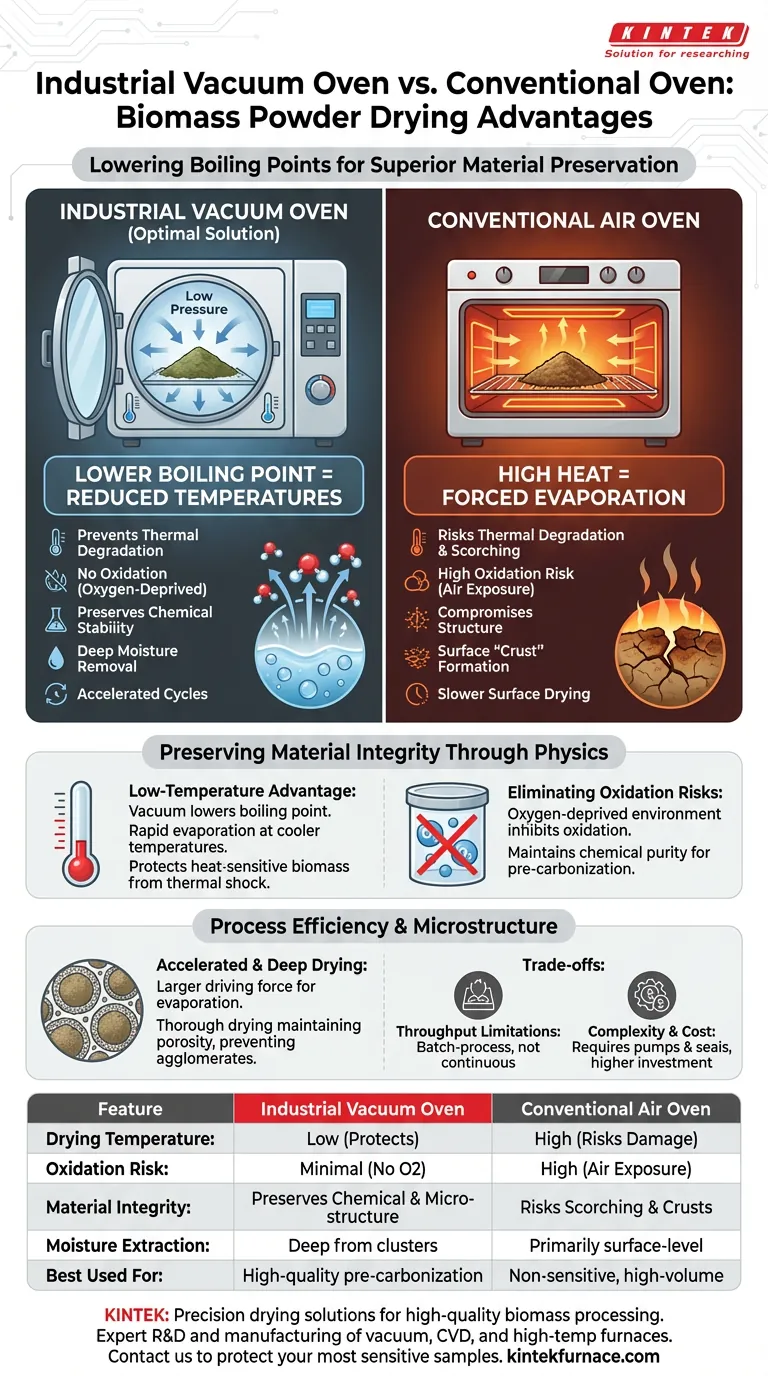

Preservando a Integridade do Material Através da Física

A Vantagem da Baixa Temperatura

Os fornos convencionais dependem de calor elevado para forçar a evaporação, o que pode ser destrutivo para materiais orgânicos. Em contraste, um forno a vácuo reduz a pressão ambiente dentro da câmara.

Essa queda de pressão diminui o ponto de ebulição da água e de outros solventes. Consequentemente, a umidade evapora rapidamente em temperaturas muito mais frias, protegendo a biomassa sensível ao calor do choque térmico.

Prevenindo a Degradação Térmica

Pós de biomassa são frequentemente suscetíveis à decomposição quando expostos ao calor elevado exigido pela secagem atmosférica padrão.

Operando em temperaturas mais baixas, a secagem a vácuo impede a decomposição da estrutura da matéria-prima. Isso garante que as propriedades essenciais da biomassa sejam retidas para a próxima fase de produção.

Melhorando a Estabilidade Química

Eliminando Riscos de Oxidação

Em um forno convencional, o aquecimento de pó na presença de ar frequentemente leva à oxidação indesejada. Isso é particularmente problemático para biomassa destinada à carbonização ou processamento químico.

Os fornos a vácuo operam em um ambiente com deficiência de oxigênio. Esse mecanismo inibe efetivamente a oxidação e reações secundárias, garantindo que a pureza química da superfície do pó seja mantida.

Preparando para a Pré-carbonização

Para pós de biomassa destinados à carbonização, a química de superfície é vital. O objetivo principal da secagem preliminar não é apenas a remoção de umidade, mas a estabilização.

O uso de um forno a vácuo garante que o material permaneça quimicamente estável. Isso cria uma linha de base previsível e de alta qualidade para a fase de pré-carbonização, levando a uma melhor consistência do produto final.

Eficiência do Processo e Microestrutura

Ciclos de Secagem Acelerados

Apesar de usar temperaturas mais baixas, o processo de secagem em um forno a vácuo é frequentemente mais rápido do que os métodos convencionais.

O ambiente a vácuo cria uma força motriz maior para a evaporação. Isso encurta o ciclo de secagem geral, melhorando a produtividade sem comprometer a integridade do material.

Remoção Profunda de Umidade

Pós de biomassa podem formar aglomerados que retêm umidade profundamente em sua estrutura. A secagem ao ar padrão frequentemente forma uma "crosta" que retém esse líquido internamente.

O diferencial de pressão em um forno a vácuo ajuda a extrair umidade e bolhas de ar de dentro dos aglomerados de pó. Isso garante uma secagem completa e ajuda a manter a porosidade, prevenindo a formação de aglomerados duros e inutilizáveis.

Compreendendo as Compensações

Embora a secagem a vácuo ofereça qualidade superior para biomassa, é essencial reconhecer as diferenças operacionais em comparação com fornos convencionais.

Limitações de Produtividade

Os fornos a vácuo são tipicamente unidades de processo em batelada. Geralmente, eles não conseguem igualar a produtividade contínua e de alto volume dos grandes fornos de ar com esteiras usadas para materiais menos sensíveis.

Complexidade e Custo

Esses sistemas requerem bombas de vácuo, vedações e câmaras com classificação de pressão. Isso resulta em um investimento de capital inicial mais alto e requisitos de manutenção ligeiramente mais complexos do que fornos de calor convectivo simples.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno a vácuo industrial é a solução correta para sua aplicação específica de biomassa, considere seus objetivos finais:

- Se o seu foco principal é a qualidade e pureza do material: Escolha um forno a vácuo para prevenir rigorosamente a oxidação e a degradação térmica, garantindo que a biomassa permaneça quimicamente estável.

- Se o seu foco principal é a velocidade do processo para materiais sensíveis ao calor: Utilize a capacidade do vácuo de reduzir os pontos de ebulição, permitindo a remoção rápida de umidade sem o risco de carbonização ou danos estruturais.

Em última análise, se o seu pó de biomassa requer estabilidade química rigorosa antes da carbonização, o forno a vácuo não é apenas uma alternativa – é uma necessidade técnica.

Tabela Resumo:

| Recurso | Forno a Vácuo Industrial | Forno de Ar Convencional |

|---|---|---|

| Temperatura de Secagem | Baixa (protege biomassa sensível ao calor) | Alta (riscos de degradação térmica) |

| Risco de Oxidação | Mínimo (ambiente com deficiência de oxigênio) | Alto (exposição ao ar com calor) |

| Integridade do Material | Preserva a estrutura química e micro-estrutura | Riscos de carbonização e formação de "crosta" |

| Extração de Umidade | Extração profunda de aglomerados de pó | Principalmente secagem superficial |

| Melhor Uso Para | Matéria-prima de alta qualidade para pré-carbonização | Materiais não sensíveis e de alto volume |

A secagem de precisão é a base do processamento de biomassa de alta qualidade. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas especializados de vácuo, CVD e fornos de alta temperatura projetados para manter a pureza química de seus materiais. Se você está preparando pós para carbonização ou precisa de uma solução personalizável para requisitos de laboratório exclusivos, nossa equipe está pronta para ajudar. Entre em contato com a KINTEK hoje para descobrir como nossa tecnologia avançada de vácuo pode melhorar a consistência do seu produto e proteger suas amostras mais sensíveis.

Guia Visual

Referências

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de uma câmara de vácuo rápida na medição das taxas de evaporação? Obtenha um tempo de precisão em t=0

- O que é cementação a vácuo e como funciona? Descubra o endurecimento avançado de superfície para componentes de aço superiores

- Qual é a temperatura máxima que um forno de alto vácuo pode atingir? Encontre a Faixa Certa para o Seu Processo

- Quais tratamentos de materiais podem ser realizados em um forno a vácuo? Obtenha resultados limpos e de alta qualidade

- Qual é a função da câmara de aquecimento em um forno de têmpera de fundo basculante? Garanta um Tratamento Térmico Preciso para uma Metalurgia Superior

- Qual é o papel dos sistemas de controle de temperatura em um forno a vácuo? Garanta precisão nos processos de tratamento térmico

- Como o tratamento térmico a vácuo é aplicado a ligas elásticas? Desbloqueie o Desempenho Máximo em Dispositivos Aeroespaciais e Médicos

- Por que um forno de secagem a vácuo é usado para a pasta cerâmica de TiB2? Protege a pureza e o desempenho do material