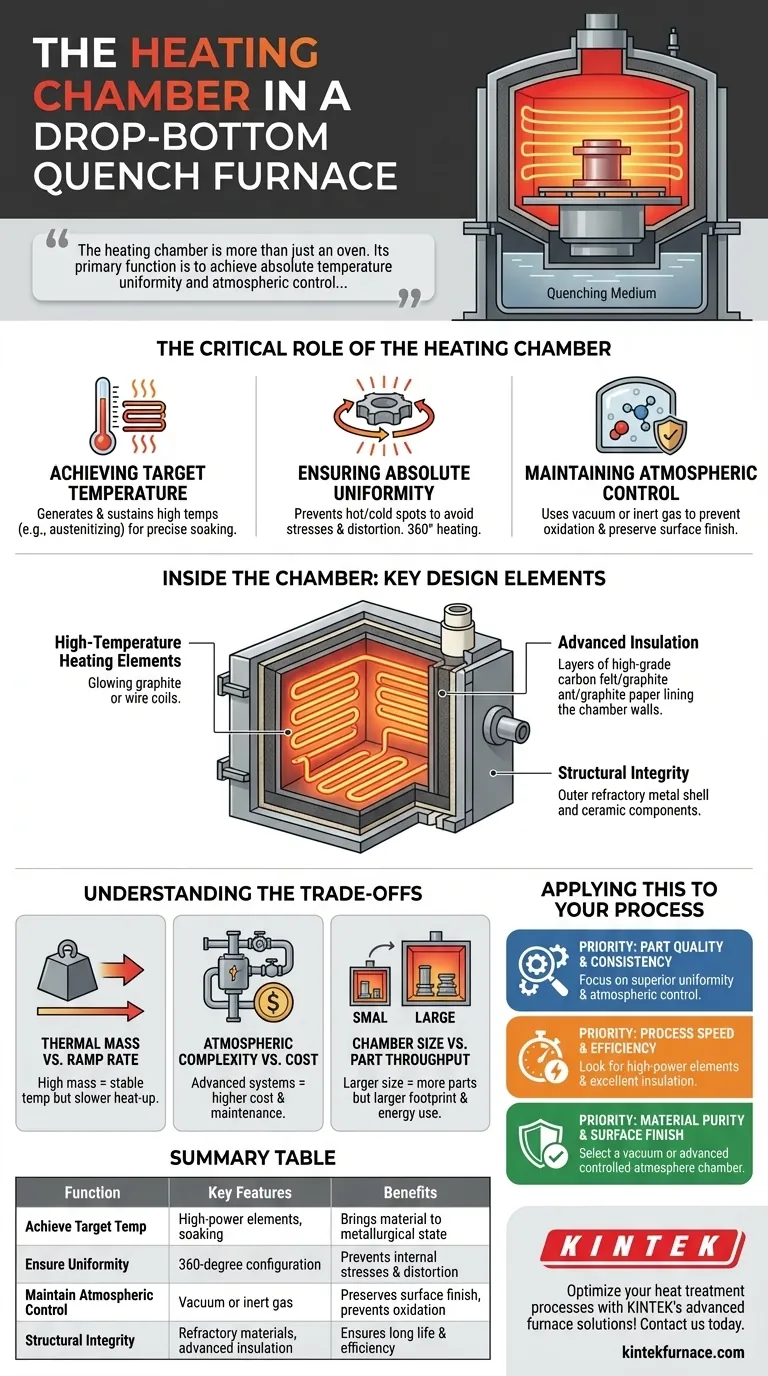

Em sua essência, a câmara de aquecimento é a seção isolada de um forno de têmpera de fundo basculante onde os materiais são aquecidos a temperaturas precisas e elevadas. Sua função essencial é levar um componente ao seu estado metalúrgico necessário através de aquecimento controlado antes de ser rapidamente imerso no meio de têmpera abaixo.

A câmara de aquecimento é mais do que apenas um forno. Sua função principal é alcançar uniformidade de temperatura absoluta e controle atmosférico, garantindo que cada parte do componente seja perfeitamente preparada para a transferência crítica e rápida para o tanque de têmpera.

O Papel Crítico da Câmara de Aquecimento

A câmara de aquecimento é o coração do processo de tratamento térmico. Seu projeto e operação determinam diretamente as propriedades finais do material que está sendo tratado.

Atingindo a Temperatura Alvo

A função mais fundamental da câmara é gerar e sustentar as altas temperaturas necessárias para o tratamento térmico. Isso é conseguido usando elementos de aquecimento potentes e estrategicamente posicionados.

O objetivo é levar o material a uma temperatura específica, como sua temperatura de austenitização para aços, e mantê-lo lá por uma duração precisa (a fase de "imersão").

Garantindo Uniformidade Absoluta

Para um tratamento térmico bem-sucedido, o componente inteiro deve atingir a temperatura alvo de forma uniforme. Quaisquer pontos quentes ou frios podem levar a tensões internas, distorção ou propriedades inconsistentes do material.

Para evitar isso, os elementos de aquecimento e, às vezes, os bicos de gás são frequentemente distribuídos uniformemente em uma configuração de 360 graus ao redor da peça, garantindo um aquecimento consistente e homogêneo.

Mantendo o Controle Atmosférico

Muitas câmaras de aquecimento modernas são projetadas para controlar a atmosfera que envolve a peça. Isso evita reações químicas indesejáveis, como oxidação (formação de carepa), que podem ocorrer em altas temperaturas.

Ao usar vácuo ou introduzir um gás inerte controlado, a câmara isola o componente do oxigênio e outros contaminantes, preservando seu acabamento superficial e pureza metalúrgica.

Dentro da Câmara: Elementos-Chave do Projeto

A capacidade da câmara de desempenhar sua função depende de vários componentes críticos trabalhando em conjunto.

Elementos de Aquecimento de Alta Temperatura

Esses são os componentes principais que geram o calor. Dependendo do projeto do forno e da faixa de temperatura, eles podem ser feitos de materiais como tubos de grafite ou ligas de fio de resistência especializadas.

Isolamento Avançado

Para manter temperaturas extremas de forma eficiente e proteger a estrutura externa do forno, a câmara é revestida com isolamento de alto desempenho.

Materiais como feltro de carbono de alta qualidade, papel de grafite flexível ou cerâmicas refratárias são usados para minimizar a perda de calor, garantindo estabilidade de temperatura e eficiência operacional.

Integridade Estrutural

A própria câmara deve ser construída com materiais que possam suportar ciclos repetidos de calor extremo sem degradação. Metais refratários e cerâmicas são frequentemente usados para garantir uma longa vida útil operacional e manter um ambiente interno limpo.

Compreendendo as Compensações

Embora essencial, o projeto de uma câmara de aquecimento envolve o equilíbrio de fatores concorrentes.

Massa Térmica vs. Taxa de Aquecimento

Uma câmara com isolamento grosso e pesado (alta massa térmica) será muito eficiente em termos de energia para manter uma temperatura estável. No entanto, pode levar mais tempo para aquecer até a temperatura alvo (uma "taxa de aquecimento" mais lenta).

Complexidade Atmosférica vs. Custo

A implementação de sistemas de vácuo ou atmosfera controlada adiciona complexidade e custo significativos tanto à compra inicial quanto à manutenção contínua do forno. Esse recurso é uma compensação entre a necessidade de pureza do material e o orçamento operacional.

Tamanho da Câmara vs. Produtividade de Peças

O volume interno da câmara de aquecimento limita diretamente o tamanho e o número de peças que podem ser processadas em um único lote. Câmaras maiores aumentam a produtividade, mas também consomem mais energia e exigem uma pegada maior.

Aplicando Isso ao Seu Processo

Seu objetivo específico de tratamento térmico determinará quais aspectos da câmara de aquecimento são mais importantes para sua aplicação.

- Se o seu foco principal for a qualidade e consistência da peça: Priorize um projeto de câmara que garanta uniformidade superior de temperatura e controle atmosférico preciso.

- Se o seu foco principal for a velocidade e eficiência do processo: Procure uma câmara com elementos de aquecimento de alta potência para tempos de aquecimento rápidos e excelente isolamento para reduzir a perda de energia durante a imersão.

- Se o seu foco principal for a pureza do material e o acabamento superficial: Selecione um forno com vácuo ou câmara de atmosfera controlada avançada para evitar qualquer oxidação ou contaminação durante o aquecimento.

Em última análise, o projeto da câmara de aquecimento dita diretamente a qualidade, consistência e propriedades finais de seus componentes tratados termicamente.

Tabela Resumo:

| Função | Principais Características | Benefícios |

|---|---|---|

| Atingir a Temperatura Alvo | Elementos de aquecimento de alta potência, fase de imersão | Leva o material ao estado metalúrgico exigido |

| Garantir Uniformidade | Configuração de elementos de aquecimento em 360 graus | Previne tensões internas e distorção |

| Manter Controle Atmosférico | Sistemas de vácuo ou gás inerte | Preserva o acabamento superficial e previne a oxidação |

| Integridade Estrutural | Materiais refratários, isolamento avançado | Garante longa vida útil operacional e eficiência |

Otimize seus processos de tratamento térmico com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, melhorando a qualidade, consistência e eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros