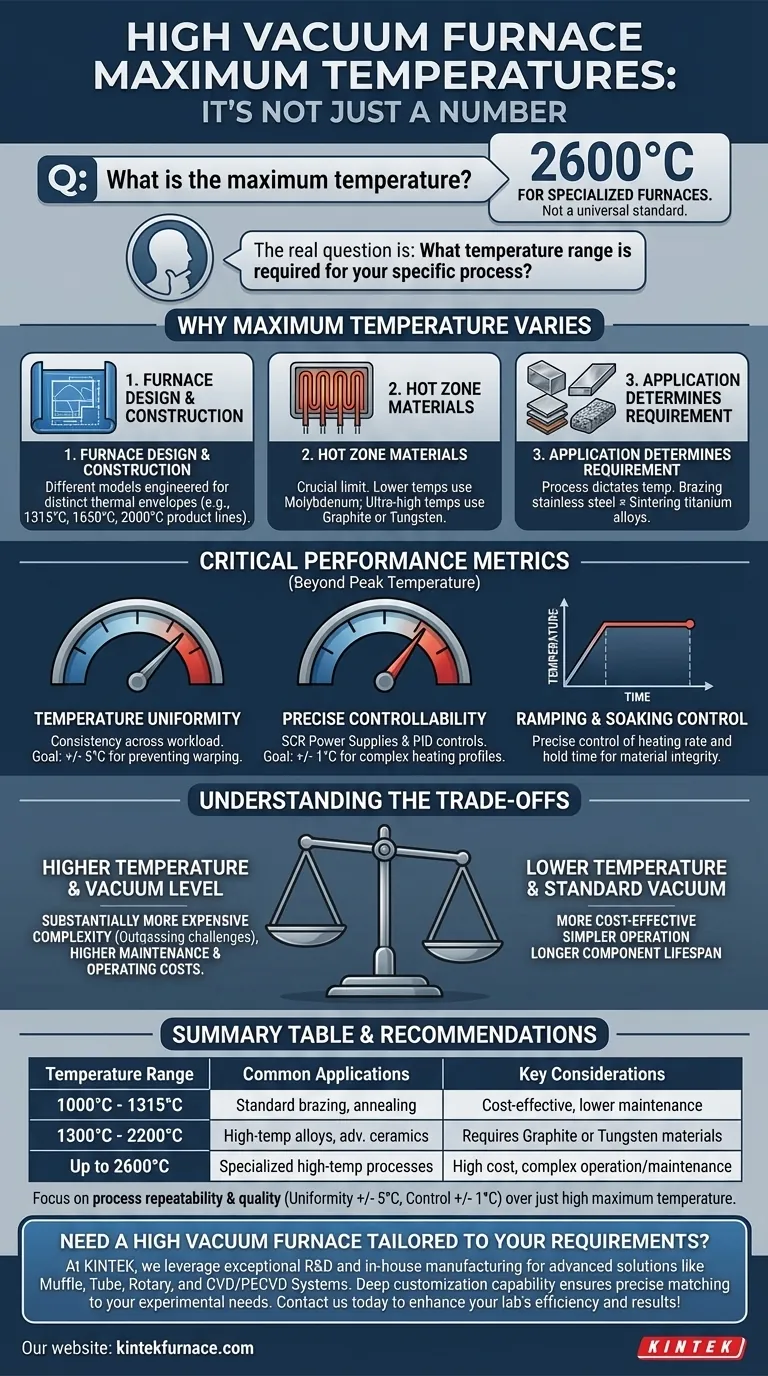

Embora alguns fornos de alto vácuo especializados possam atingir 2600°C, este número não é um padrão universal. A temperatura máxima alcançável é fundamentalmente determinada pelo design específico do forno, materiais e aplicação pretendida, com muitos modelos industriais comuns operando na faixa de 1300°C a 2200°C.

A questão não é "qual é a única temperatura máxima", mas sim "qual faixa de temperatura é necessária para um processo específico e qual forno é projetado para atendê-la?" A chave é combinar as capacidades do forno — definidas por sua construção — com as demandas térmicas do seu material.

Por Que a Temperatura Máxima Varia de Acordo com o Forno

A temperatura máxima de um forno a vácuo não é um limite arbitrário. É uma consequência direta de sua engenharia, ciência dos materiais e dos processos térmicos específicos para os quais foi construído.

O Design do Forno Determina a Faixa de Temperatura

Diferentes modelos de fornos são projetados para diferentes envelopes térmicos. Um fabricante pode oferecer uma série de fornos onde cada modelo tem um teto de temperatura distinto.

Por exemplo, é comum ver linhas de produtos estruturadas por capacidade de temperatura, como modelos de 1315°C (2400°F), 1650°C (3000°F) ou 2000°C (3632°F). Cada um é otimizado para processos dentro de sua faixa designada.

O Papel Crítico dos Materiais da Zona Quente

A "zona quente"—o interior isolado contendo os elementos de aquecimento—é o principal fator que limita a temperatura. Os materiais usados aqui devem suportar calor extremo sem se degradar ou contaminar o ambiente de vácuo.

Fornos para temperaturas mais baixas podem usar elementos de molibdênio, enquanto aqueles para temperaturas ultra-altas exigem componentes de grafite ou tungstênio, que podem operar em calores muito mais elevados.

A Aplicação Determina o Requisito

O material a ser processado dita a temperatura necessária. Um forno projetado para brasagem de aço inoxidável tem requisitos diferentes de um para sinterização de ligas de titânio ou materiais magnéticos avançados.

Processos como têmpera a gás de alta pressão ou sinterização a vácuo de ligas de alta temperatura inerentemente impulsionam a necessidade de fornos na extremidade superior do espectro de temperatura.

Além da Temperatura de Pico: Métricas Críticas de Desempenho

Atingir simplesmente uma temperatura alta é insuficiente para um processamento térmico de qualidade. Controle e uniformidade são igualmente, senão mais, importantes para alcançar resultados repetíveis e bem-sucedidos.

Uniformidade de Temperatura

Isso se refere à consistência da temperatura em toda a carga de trabalho. Uma especificação de +/- 5°C significa que a temperatura não variará mais de 5 graus do ponto de ajuste em qualquer lugar da zona quente. Isso é crítico para prevenir empenamento e garantir propriedades consistentes do material.

Controlabilidade Precisa

Fornos modernos usam Fontes de Alimentação SCR e controles de loop PID independentes para gerenciar a entrada de calor com extrema precisão. Isso permite uma controlabilidade muitas vezes dentro de +/- 1°C do ponto de ajuste desejado, possibilitando perfis de aquecimento complexos e de múltiplos estágios.

Controle de Rampa e Patamar

A taxa na qual o forno aquece (taxa de rampa) e o tempo que ele mantém uma temperatura específica (tempo de patamar) são parâmetros cruciais do processo. O controle preciso sobre essas variáveis é essencial para que o material alcance suas mudanças metalúrgicas ou químicas desejadas sem choque térmico.

Entendendo as Compensações

Selecionar um forno com base apenas na temperatura máxima é um erro comum. A capacidade de temperatura mais alta vem com compensações significativas em custo, complexidade e operação.

Maior Temperatura vs. Custo

Fornos capazes de atingir mais de 2000°C são substancialmente mais caros. Isso se deve ao custo de materiais exóticos da zona quente, como tungstênio, sistemas de fornecimento de energia mais complexos e o resfriamento avançado necessário para proteger o vaso.

A Interação com o Nível de Vácuo

Atingir uma alta temperatura e um alto vácuo (por exemplo, 7×10⁻⁴ Pa) simultaneamente é um grande desafio de engenharia. Em temperaturas extremas, os materiais começam a "desgaseificar", liberando vapor que as bombas de vácuo devem remover constantemente. Isso pode dificultar a manutenção do nível de vácuo necessário durante os estágios de maior temperatura de um ciclo.

Manutenção e Vida Útil dos Componentes

Operar um forno consistentemente perto de sua temperatura máxima nominal acelera dramaticamente o desgaste de seus elementos de aquecimento e isolamento. Isso resulta em ciclos de manutenção mais frequentes e custos operacionais de longo prazo mais altos.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno correto, mude seu foco da temperatura máxima possível para os requisitos específicos do seu processo.

- Se seu foco principal é brasagem ou recozimento padrão: Um forno na faixa de 1000°C a 1315°C é tipicamente suficiente e mais econômico.

- Se seu foco principal é o processamento de ligas de alta temperatura ou cerâmicas avançadas: Você deve procurar fornos especializados avaliados para 1650°C a 2200°C ou mais.

- Se seu foco principal é a repetibilidade e qualidade do processo: Priorize especificações como uniformidade de temperatura rigorosa (+/- 5°C) e controle PID preciso em vez de uma temperatura máxima ligeiramente mais alta.

Focar nos requisitos térmicos específicos do seu material e processo sempre levará à seleção de forno mais eficaz e eficiente.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Considerações Chave |

|---|---|---|

| 1000°C - 1315°C | Brasagem padrão, recozimento | Econômico, menor manutenção |

| 1300°C - 2200°C | Ligas de alta temperatura, cerâmicas avançadas | Requer materiais especializados como grafite ou tungstênio |

| Até 2600°C | Processos especializados de alta temperatura | Alto custo, operação e manutenção complexas |

| - | - | Uniformidade de temperatura (±5°C) e controle preciso (±1°C) críticos para a qualidade |

Precisa de um forno de alto vácuo sob medida para suas necessidades específicas de temperatura e processo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa com suas necessidades experimentais únicas, seja para brasagem padrão ou processamento de ligas de alta temperatura. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior