Em essência, a cementação a vácuo é um processo moderno de endurecimento de superfície que cria uma superfície excepcionalmente dura e resistente ao desgaste em componentes de aço. É realizada dentro de uma câmara de vácuo aquecendo-se as peças e introduzindo um gás rico em carbono, como o acetileno, a uma pressão muito baixa. Isso permite que os átomos de carbono se difundam na superfície do aço, formando uma "camada" endurecida enquanto o "núcleo" interno permanece macio e resistente.

Ao remover o oxigênio da equação, a cementação a vácuo proporciona qualidade metalúrgica superior e controle de processo sem precedentes, resultando em componentes mais limpos, mais fortes e mais consistentes em comparação com os métodos atmosféricos tradicionais.

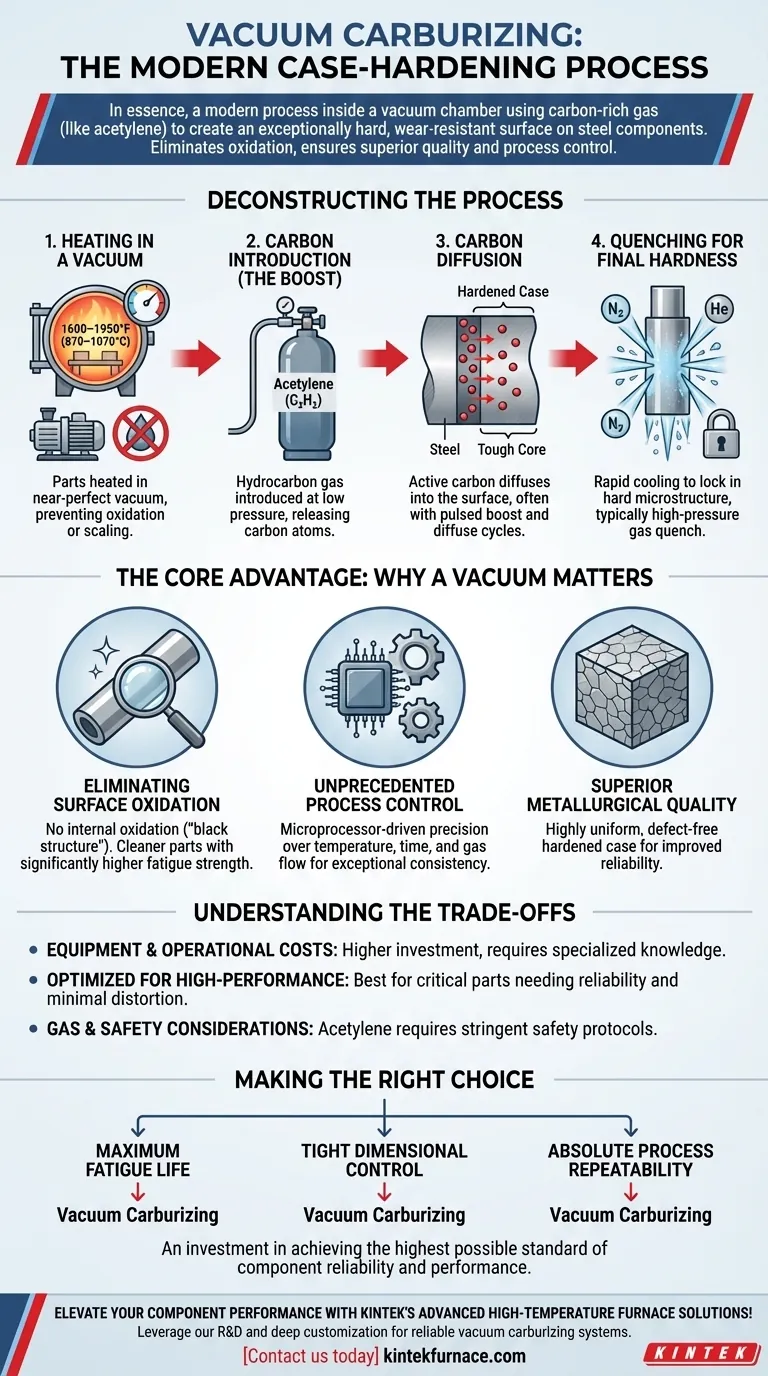

Desvendando o Processo de Cementação a Vácuo

O processo, também conhecido como Cementação a Baixa Pressão (LPC), é uma sequência precisamente controlada de aquecimento, enriquecimento de carbono e têmpera. Cada etapa é otimizada para atingir a dureza superficial e a profundidade da camada desejadas.

Etapa 1: Aquecimento a Vácuo

Primeiro, as peças de aço são carregadas em um forno selado e a câmara é despressurizada até um vácuo quase perfeito. As peças são então aquecidas a uma alta temperatura, tipicamente entre 1600–1950°F (870–1070°C). O vácuo impede a formação de qualquer oxidação ou incrustação na superfície da peça.

Etapa 2: Introdução de Carbono (O "Impulso")

Uma vez atingida a temperatura, um gás hidrocarboneto — mais comumente **acetileno (C₂H₂)** — é introduzido na câmara sob pressão muito baixa. O calor intenso faz com que as moléculas de acetileno se quebrem, liberando átomos de carbono diretamente nas superfícies de aço aquecidas.

Etapa 3: Difusão do Carbono

Os átomos de carbono altamente ativos são absorvidos e começam a se difundir na superfície do aço. Isso é frequentemente realizado em um ciclo de "impulso e difusão", onde o gás é introduzido alternadamente e depois desligado. Esta abordagem pulsada permite que o carbono absorvido penetre mais profundamente no material, garantindo uma profundidade de camada mais uniforme.

Etapa 4: Têmpera para Dureza Final

Após a profundidade de camada desejada ser alcançada, as peças devem ser resfriadas rapidamente, ou temperadas, para fixar a microestrutura dura e rica em carbono. Isso é tipicamente feito com uma têmpera a gás de alta pressão (HPGQ) usando gases inertes como nitrogênio ou hélio, ou em alguns casos, com uma têmpera em óleo tradicional.

A Vantagem Central: Por Que o Vácuo é Importante

O uso de vácuo não é acidental; é o diferencial fundamental que proporciona ao processo seus benefícios mais significativos. Ele muda fundamentalmente o ambiente em que o aço é tratado.

Eliminação da Oxidação Superficial

A cementação tradicional ocorre em uma atmosfera contendo oxigênio. Isso leva à formação de casca superficial e, mais prejudicialmente, à oxidação interna que cria uma "estrutura preta" logo abaixo da superfície. O vácuo elimina isso completamente, resultando em peças metalurgicamente limpas, que não requerem limpeza pós-processo e que exibem resistência à fadiga significativamente maior.

Controle de Processo Sem Precedentes

Todo o processo é gerenciado por microprocessadores que controlam com precisão a temperatura, o tempo e o fluxo de gás. Isso elimina variáveis de processo comuns em fornos atmosféricos, levando a uma repetibilidade e consistência excepcionais de um lote para o outro. Os resultados são previsíveis e estão em conformidade com rigorosos padrões de qualidade como o CQI-9.

Qualidade Metalúrgica Superior

O resultado desse controle é uma camada endurecida altamente uniforme e homogênea. Sem os efeitos prejudiciais da oxidação, a superfície do componente fica livre de defeitos, melhorando sua confiabilidade e vida útil em condições exigentes.

Compreendendo as Compensações

Embora a cementação a vácuo ofereça resultados de ponta, é essencial entender seu contexto na manufatura.

Custos de Equipamento e Operacionais

Forno a vácuo são sofisticados e representam um investimento de capital inicial mais alto do que fornos atmosféricos tradicionais. Os controles de precisão e os sistemas de vácuo também exigem conhecimento especializado para operação e manutenção.

Otimizado para Necessidades de Alto Desempenho

A qualidade e consistência superiores vêm a um custo que pode não ser justificável para todos os componentes. O processo é mais adequado para peças críticas onde o desempenho, a confiabilidade e a distorção mínima são primordiais. Para aplicações menos exigentes, os métodos convencionais podem ser mais econômicos.

Considerações sobre Gás e Segurança

O acetileno é uma fonte de carbono extremamente eficaz, mas também é um gás altamente reativo que requer protocolos de segurança rigorosos para armazenamento e manuseio.

Fazendo a Escolha Certa para Seus Componentes

A escolha de um processo de tratamento térmico requer alinhar suas capacidades com os requisitos de desempenho específicos do seu componente.

- Se seu foco principal é a vida útil máxima à fadiga e o desempenho: A cementação a vácuo é a escolha definitiva devido à superfície limpa e livre de oxidação que produz.

- Se seu foco principal é o controle dimensional rigoroso e a minimização da distorção: O aquecimento uniforme e a têmpera a gás controlada oferecem vantagens significativas em relação às têmperas líquidas mais agressivas.

- Se seu foco principal é a repetibilidade absoluta do processo para peças críticas: A natureza precisa e controlada por microprocessador da cementação a vácuo garante uma consistência incomparável lote após lote.

Em última análise, a adoção da cementação a vácuo é um investimento para alcançar o mais alto padrão possível de confiabilidade e desempenho do componente.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Endurecimento de superfície moderno em câmara de vácuo usando gás rico em carbono como acetileno |

| Etapas Principais | Aquecimento a vácuo, introdução de carbono, difusão e têmpera (ex: a gás ou óleo) |

| Vantagens | Sem oxidação, qualidade metalúrgica superior, controle preciso, alta repetibilidade e superfícies limpas |

| Melhor Para | Componentes de alto desempenho que exigem vida útil máxima à fadiga, distorção mínima e qualidade consistente |

| Considerações | Custos de equipamento mais altos, operação especializada e protocolos de segurança para gases como o acetileno |

Eleve o desempenho de seus componentes com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de cementação a vácuo confiáveis, incluindo Fornos de Mufle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, entregando resultados mais limpos, mais fortes e mais consistentes. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material