Em suma, um forno a vácuo é usado para uma ampla gama de processos térmicos onde a proteção do material contra contaminação atmosférica é crítica. Isso inclui tratamentos como endurecimento e têmpera, recozimento, revenimento, brasagem, sinterização e modificações superficiais especializadas como cementação e nitretação. A principal vantagem é a capacidade de obter peças limpas e brilhantes com propriedades metalúrgicas superiores.

O propósito fundamental de usar um forno a vácuo não é apenas aquecer um material, mas criar um ambiente altamente controlado e não reativo. Ao remover o ar, você elimina o risco de oxidação e outras reações superficiais, permitindo tratamentos que são impossíveis de alcançar com a mesma qualidade em um forno convencional.

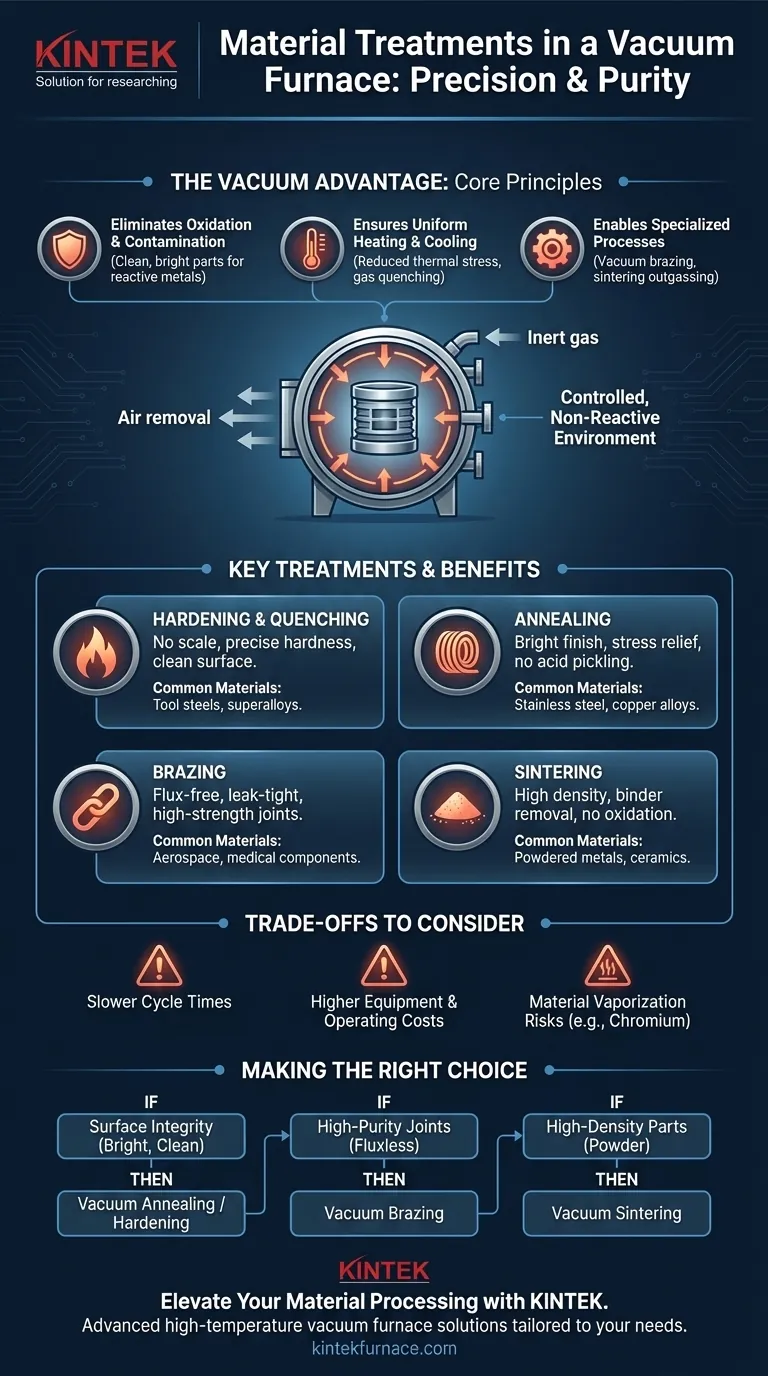

O Princípio Fundamental: Por que usar um vácuo?

Um forno a vácuo funciona removendo a atmosfera – principalmente oxigênio, nitrogênio e vapor de água – de uma câmara selada antes e durante o processo de aquecimento. Esta etapa aparentemente simples oferece várias vantagens profundas para o processamento de materiais.

Eliminando Oxidação e Contaminação

O benefício mais imediato do vácuo é a prevenção da oxidação. Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio para formar uma crosta ou camada de óxido em sua superfície.

Isso é especialmente crítico para materiais reativos como ligas de titânio, aços inoxidáveis com alto teor de cromo e superligas. Um ambiente de vácuo garante que esses materiais permaneçam limpos, brilhantes e livres de contaminação superficial.

Garantindo Aquecimento e Resfriamento Uniformes

Sem ar para criar correntes de convecção, o calor é transferido principalmente por radiação. Isso resulta em um aquecimento extremamente uniforme em toda a carga de trabalho, reduzindo o risco de estresse térmico e distorção em peças complexas.

Durante o resfriamento, um processo chamado resfriamento a gás pode ser usado, onde um gás inerte de alta pressão, como argônio ou nitrogênio, é introduzido rapidamente. Isso permite um resfriamento controlado e rápido sem as reações superficiais que ocorreriam em ambiente aberto.

Habilitando Processos Especializados

Certos processos dependem das propriedades únicas do vácuo. Por exemplo, a brasagem a vácuo usa a ausência de pressão para ajudar a puxar o metal de enchimento fundido profundamente em uma junta por ação capilar, criando ligações excepcionalmente fortes e limpas sem a necessidade de fluxo corrosivo.

Da mesma forma, permite a remoção de gases e ligantes aprisionados de peças de metal em pó durante a sinterização, um processo conhecido como desgaseificação.

Principais Tratamentos e Suas Vantagens no Vácuo

Embora muitos processos possam ser realizados tanto em fornos atmosféricos quanto a vácuo, o ambiente de vácuo oferece benefícios distintos que melhoram o resultado final de cada um.

Têmpera, Resfriamento e Revenimento

Em vácuo, as peças podem ser aquecidas à sua temperatura de austenitização sem formar nenhuma camada superficial. O subsequente resfriamento a gás de alta pressão atinge uma dureza previsível e um acabamento de superfície limpo, muitas vezes eliminando a necessidade de limpeza ou usinagem pós-tratamento. O revenimento segue para reduzir a fragilidade e atingir a tenacidade final desejada.

Recozimento

O recozimento a vácuo é usado para amolecer materiais, aliviar tensões internas e refinar sua estrutura granular. Para materiais como aço inoxidável e ligas de cobre, ele produz uma superfície brilhante e limpa que está pronta para a próxima etapa de fabricação, sem a necessidade de decapagem ácida ou jateamento.

Brasagem

A brasagem a vácuo é um processo primordial para unir componentes. O ambiente limpo garante que a liga de brasagem molhe e flua perfeitamente, criando juntas fortes e estanques que estão livres de resíduos de fluxo. Isso é essencial para aplicações nas indústrias aeroespacial, médica e de semicondutores.

Sinterização

Para peças feitas de metal em pó, a sinterização a vácuo é usada para unir as partículas em um objeto sólido e denso. O vácuo é crucial para remover lubrificantes e ligantes usados na etapa de compactação do pó e prevenir a oxidação, que inibiria a ligação adequada e enfraqueceria o componente final.

Compreendendo as Desvantagens

Embora poderosos, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. É importante reconhecer suas limitações para tomar uma decisão informada.

Tempos de Ciclo Mais Lentos

Puxar vácuo, estabilizar o ambiente e realizar ciclos de resfriamento controlados pode levar mais tempo do que processos atmosféricos comparáveis. Isso torna os fornos a vácuo menos adequados para peças de alto volume e baixa margem, onde o rendimento é a principal preocupação.

Maiores Custos de Equipamento e Operação

Os fornos a vácuo são mais complexos e caros para construir, operar e manter do que seus equivalentes atmosféricos. Eles exigem bombas de vácuo robustas, controles precisos e cronogramas de manutenção mais intensivos.

Riscos de Vaporização de Materiais

Sob vácuo profundo, alguns elementos de liga — mais notavelmente o cromo em aços — podem vaporizar da superfície do material em altas temperaturas. Isso pode ser gerenciado usando uma pressão parcial de um gás inerte, mas adiciona uma camada de complexidade ao controle do processo.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno a vácuo deve ser impulsionada pelas propriedades exigidas do produto final.

- Se seu foco principal é a integridade e brilho da superfície: O recozimento ou têmpera a vácuo é a escolha ideal para materiais reativos como titânio, aço inoxidável e aços ferramenta.

- Se seu foco principal é criar juntas de alta pureza e fortes: A brasagem a vácuo oferece uma solução sem fluxo que proporciona qualidade de junta superior para aplicações críticas.

- Se seu foco principal é produzir peças de metal em pó de alta densidade: A sinterização a vácuo é essencial para remover contaminantes e alcançar as melhores propriedades mecânicas possíveis.

- Se seu foco principal é o simples alívio de tensões em metais não reativos: Um forno atmosférico convencional pode ser uma solução mais econômica e rápida.

Em última análise, o aproveitamento de um forno a vácuo é uma decisão estratégica para alcançar um nível de qualidade e limpeza de material que é inatingível por outros métodos.

Tabela Resumo:

| Tipo de Tratamento | Principais Benefícios no Vácuo | Materiais Comuns |

|---|---|---|

| Têmpera e Resfriamento | Sem oxidação, superfícies limpas, dureza precisa | Aços ferramenta, superligas |

| Recozimento | Acabamento brilhante, alívio de tensões, sem limpeza ácida | Aço inoxidável, ligas de cobre |

| Brasagem | Juntas sem fluxo, alta resistência, estanques | Aeroespacial, componentes médicos |

| Sinterização | Alta densidade, remoção de ligantes, sem contaminação | Metais em pó, cerâmicas |

Pronto para elevar o processamento de seus materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja você trabalhando com metais reativos como titânio ou precisando de juntas de alta pureza para aplicações críticas, a KINTEK oferece resultados confiáveis e livres de contaminação. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem otimizar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje