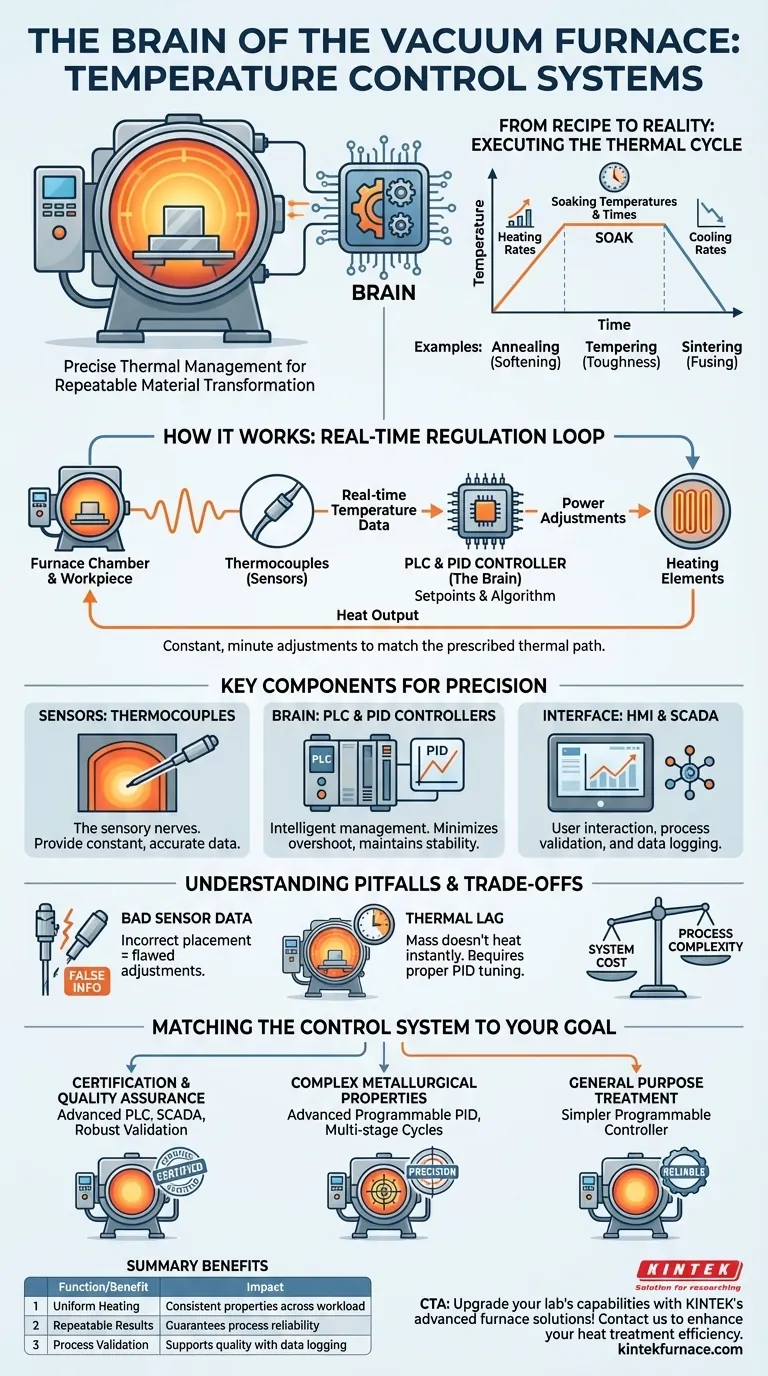

Em sua essência, o papel de um sistema de controle de temperatura em um forno a vácuo é monitorar, regular e executar com precisão um perfil térmico específico. Isso garante que uma peça de trabalho seja aquecida, mantida (ou "recozida") e resfriada em temperaturas exatas por durações predeterminadas, garantindo resultados consistentes e repetíveis para processos como recozimento, têmpera e sinterização.

O sistema de controle de temperatura é o cérebro do forno a vácuo. Sem sua capacidade de gerenciar com precisão o ciclo térmico, é impossível transformar de forma confiável matérias-primas em componentes com as propriedades metalúrgicas específicas e desejadas necessárias para aplicações de alto desempenho.

A Função Central: Alcançando a Transformação Repetível do Material

O objetivo principal de um forno a vácuo é alterar as propriedades físicas de um material por meio de um processo térmico controlado. O sistema de controle de temperatura é o mecanismo que torna essa transformação previsível e repetível.

Da Receita à Realidade

O tratamento térmico é como seguir uma receita. O sistema de controle, geralmente gerenciado por um Controlador Lógico Programável (CLP), executa essa receita, que consiste em taxas de aquecimento, temperaturas de permanência, tempos de espera e taxas de resfriamento. Essa precisão é o que possibilita processos críticos como recozimento (amolecimento do metal), têmpera (aumento da tenacidade) ou sinterização (fusão de pó em uma massa sólida).

O Princípio da Regulação em Tempo Real

O sistema não se limita a ligar e desligar o calor. Ele monitora continuamente a temperatura interna do forno e a compara com o ponto de ajuste desejado no programa. Em seguida, faz ajustes constantes e mínimos nos elementos de aquecimento para garantir que a peça de trabalho siga o caminho térmico prescrito exatamente.

Garantindo a Uniformidade em Toda a Carga de Trabalho

Para que um processo seja bem-sucedido, a peça de trabalho inteira, ou "carga", deve experimentar as mesmas temperaturas. Os projetos de fornos permitem a colocação estratégica de termopares por toda a câmara de aquecimento, garantindo que não haja pontos quentes ou frios que possam levar a propriedades de material inconsistentes.

Componentes Chave de um Sistema de Controle Moderno

Um sistema moderno de controle de temperatura é uma rede integrada de sensores, controladores lógicos e interfaces que trabalham em conjunto para oferecer resultados precisos.

Os Sensores: Termopares

Termopares são os nervos sensoriais do sistema. Esses sensores de temperatura robustos são colocados dentro do forno, muitas vezes em contato direto ou muito próximos da peça de trabalho, para fornecer um fluxo constante de dados de temperatura precisos e em tempo real ao controlador.

O Cérebro: CLPs e Controladores PID

Um Controlador Lógico Programável (CLP) atua como o processador central, gerenciando as funções gerais do forno e executando o ciclo de tratamento térmico programado. Ele usa um algoritmo de controle PID (Proporcional-Integral-Derivativo) para gerenciar de forma inteligente os elementos de aquecimento, minimizando o excesso de temperatura e mantendo a estabilidade.

A Interface: IHM e SCADA

O operador interage com o sistema por meio de uma Interface Homem-Máquina (IHM), geralmente uma tela sensível ao toque LCD. Isso permite a programação de ciclos, o monitoramento do progresso e o gerenciamento de alarmes. Para rastreabilidade avançada, esses sistemas geralmente são integrados ao SCADA (Supervisão e Aquisição de Dados), permitindo a validação do processo, o registro de dados para relatórios de qualidade e segurança do operador de vários níveis.

Entendendo as Armadilhas e Compensações

Embora poderosos, a eficácia de um sistema de controle de temperatura depende de sua configuração e das realidades físicas da transferência de calor.

O Sistema é Tão Bom Quanto Seus Dados

O controlador mais avançado não pode compensar dados de sensores ruins. O posicionamento incorreto do termopar ou um sensor com defeito fornecerá informações falsas, levando o controlador a fazer os ajustes errados e potencialmente arruinar todo o lote.

O Desafio do Atraso Térmico

Um forno e sua carga de trabalho possuem massa térmica, o que significa que eles não aquecem ou resfriam instantaneamente. Um algoritmo PID mal ajustado pode levar ao excesso da temperatura alvo ou à oscilação em torno dela, comprometendo a integridade do processo de tratamento. O ajuste adequado é fundamental.

A Complexidade do Processo Dita o Custo do Sistema

O nível de precisão exigido dita a complexidade e o custo do sistema. Um forno simples para têmpera não crítica pode usar um controlador programável básico. Em contraste, um forno para componentes aeroespaciais ou médicos requer um sistema CLP e SCADA sofisticado e totalmente automatizado para atender aos rigorosos padrões de certificação.

Combinando o Sistema de Controle com Seu Objetivo

O sistema de controle correto é aquele que atende aos requisitos específicos de tolerância, rastreabilidade e complexidade do seu processo de tratamento térmico.

- Se seu foco principal for certificação de processo e garantia de qualidade: Você precisa de um sistema com CLP, integração SCADA e recursos robustos para validação de processo, registro de dados e segurança.

- Se seu foco principal for alcançar propriedades metalúrgicas complexas: Você precisa de um sistema com algoritmos de controle PID avançados e programáveis que possam executar ciclos térmicos de múltiplos estágios com alta precisão.

- Se seu foco principal for tratamento térmico de propósito geral: Um sistema com um controlador programável mais simples, mas confiável, pode ser suficiente, mas oferecerá menos precisão e rastreabilidade.

Em última análise, o sistema de controle de temperatura transforma o forno a vácuo de uma simples caixa aquecida em uma ferramenta metalúrgica de precisão.

Tabela de Resumo:

| Componente | Função |

|---|---|

| Termopares | Monitoram a temperatura em tempo real para controle preciso |

| CLP e Controladores PID | Executam e regulam os ciclos térmicos com precisão |

| IHM e SCADA | Fornecem interface do usuário e registro de dados para rastreabilidade |

| Benefício | Impacto |

| Aquecimento Uniforme | Garante propriedades consistentes do material em toda a carga de trabalho |

| Resultados Repetíveis | Garante confiabilidade em processos como recozimento e sinterização |

| Validação de Processo | Suporta garantia de qualidade com registro de dados e segurança |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante um controle de temperatura preciso adaptado às suas necessidades experimentais exclusivas, fornecendo resultados consistentes e repetíveis para processos como recozimento e sinterização. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e a confiabilidade do seu tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga