Selecionar um forno de sinterização é um investimento fundamental que impacta diretamente a qualidade do produto, a capacidade de produção e o custo operacional. A escolha certa é feita avaliando sistematicamente as propriedades específicas do seu material e os requisitos de produção em relação às capacidades-chave do forno, como faixa de temperatura, controle de atmosfera, capacidade de processamento e automação. Isso garante que o equipamento não seja apenas uma despesa de capital, mas um ativo estratégico alinhado aos seus objetivos de fabricação.

Seu objetivo não é encontrar o único forno "melhor" no mercado. É identificar o forno que representa o alinhamento ideal entre três fatores críticos: os materiais que você processa, os parâmetros do seu processo e a escala da sua produção.

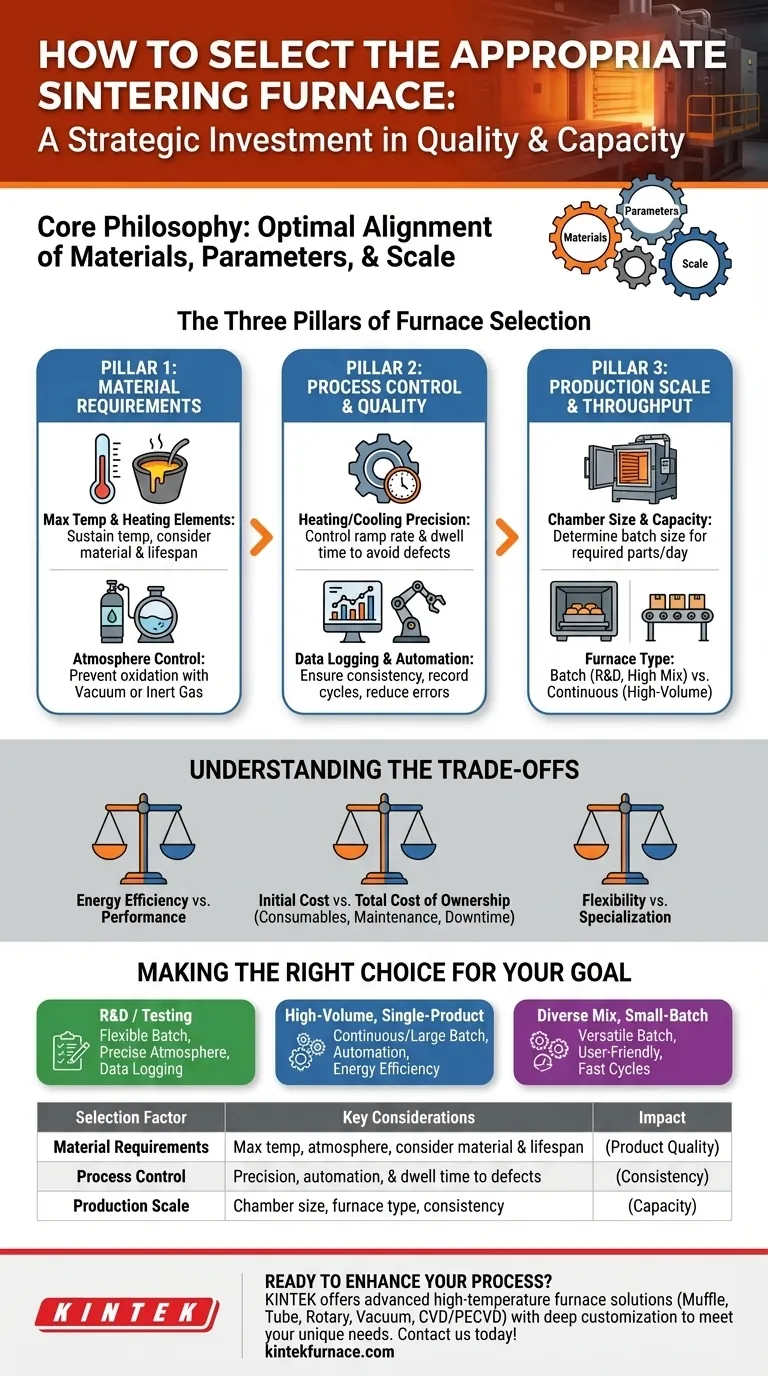

Os Três Pilares da Seleção de Fornos

Um processo de avaliação completo é construído sobre três pilares centrais. Cada um representa um conjunto de requisitos não negociáveis que restringirão sua busca e esclarecerão sua decisão.

Pilar 1: Requisitos de Material

O material que você está sinterizando dita as especificações fundamentais de desempenho do forno.

Temperatura Máxima e Elementos de Aquecimento

Cada material tem uma faixa de temperatura de sinterização específica. Seu forno deve ser capaz de atingir e manter confortavelmente essa temperatura, com uma margem para futuros desenvolvimentos de material. O material do elemento de aquecimento (por exemplo, Kanthal, SiC, MoSi2) determina a temperatura máxima do forno, a vida útil e a taxa de rampa.

Controle de Atmosfera

Muitos materiais avançados, especialmente metais, oxidarão ou reagirão de forma indesejável se aquecidos em ar ambiente. O controle da atmosfera é essencial para prevenir esses defeitos. Determine se seu processo requer um vácuo, um gás inerte (como Argônio ou Nitrogênio) ou um ambiente de gás reativo específico.

Pilar 2: Controle de Processo e Qualidade

Repetibilidade e precisão são os pilares da fabricação de qualidade. O sistema de controle do forno é central para alcançar isso.

Precisão de Aquecimento e Resfriamento

A capacidade de controlar precisamente a taxa de mudança de temperatura (taxa de rampa) e mantê-la em temperaturas específicas (tempo de permanência) é crítica. O controle deficiente pode levar a choque térmico, rachaduras ou sinterização incompleta. Procure fornos com programação multiestágio para construir perfis de aquecimento complexos e repetíveis.

Registro de Dados e Automação

Para garantia de qualidade e otimização de processos, o registro de dados é inestimável. Ele fornece um registro verificável de cada ciclo de produção. As capacidades de automação reduzem o potencial de erro humano, melhoram a consistência e diminuem os custos de mão de obra, especialmente em operações de múltiplos turnos.

Pilar 3: Escala de Produção e Capacidade

Seu forno deve corresponder às demandas de produção da sua empresa, tanto agora quanto no futuro.

Tamanho e Capacidade da Câmara

O espaço de trabalho interno ou o tamanho da câmara determina o tamanho do seu lote. Calcule sua capacidade necessária em termos de peças por dia ou semana para determinar a capacidade de processamento necessária. Sempre considere o crescimento futuro em seus cálculos.

Tipo de Forno: Contínuo ou por Batelada

Os fornos por batelada processam uma carga por vez e são ideais para P&D, produção de pequenas séries ou uma alta mistura de diferentes peças. Os fornos contínuos (como fornos de tubo rotativo ou de feixe móvel) movem as peças através de zonas de aquecimento em uma esteira, oferecendo maior capacidade para produção padronizada e de alto volume.

Compreendendo as Trocas

Todo projeto de forno envolve compromissos. Estar ciente deles permite que você tome uma decisão informada com base em suas prioridades.

Eficiência Energética vs. Desempenho

Fornos de alto desempenho que atingem temperaturas extremas ou têm taxas de rampa muito rápidas são frequentemente menos eficientes em termos de energia. Avalie a qualidade do isolamento e as classificações de consumo de energia para entender os custos operacionais de longo prazo.

Custo Inicial vs. Custo Total de Propriedade

O preço de tabela é apenas uma parte da equação. Considere o custo e a vida útil de consumíveis como elementos de aquecimento e termopares. Leve em conta o cronograma de manutenção recomendado, a disponibilidade do serviço e o custo potencial de inatividade.

Flexibilidade vs. Especialização

Um forno por batelada de uso geral oferece grande flexibilidade para processar diferentes materiais e geometrias de peças. No entanto, um forno contínuo altamente especializado será quase sempre mais eficiente e econômico para a produção em massa de um único produto.

Fazendo a Escolha Certa para Seu Objetivo

Use seu objetivo principal para guiar sua decisão final.

- Se seu foco principal é P&D ou testes de materiais: Priorize um forno por batelada flexível com programação avançada, controle preciso de atmosfera e registro de dados abrangente.

- Se seu foco principal é a fabricação de alto volume e produto único: Priorize um forno contínuo ou de grande batelada com alta automação, construção robusta e excelente eficiência energética.

- Se seu foco principal é produzir uma mistura diversa de peças de pequenos lotes: Priorize um forno por batelada versátil com programação fácil de usar e ciclos de resfriamento rápidos para minimizar o tempo de troca.

Escolher o forno de sinterização certo é um investimento na capacidade do seu processo e na qualidade do produto por muitos anos.

Tabela Resumo:

| Fator de Seleção | Considerações Chave |

|---|---|

| Requisitos de Material | Temperatura máxima, elementos de aquecimento, controle de atmosfera (vácuo, gás inerte) |

| Controle de Processo | Precisão de aquecimento/resfriamento, registro de dados, automação para repetibilidade |

| Escala de Produção | Tamanho da câmara, capacidade, tipo de forno (por batelada vs. contínuo) |

| Trocas | Eficiência energética vs. desempenho, custo inicial vs. custo total, flexibilidade vs. especialização |

Pronto para aprimorar seu processo de fabricação com um forno de sinterização sob medida? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais e de produção exclusivas, aumentando a eficiência e a qualidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório