As características definidoras de um forno a vácuo de laboratório centram-se na sua capacidade de criar um ambiente extremamente puro, controlado e livre de oxigénio para o processamento de materiais a alta temperatura. Isto é conseguido através de um sistema integrado que compreende uma câmara selada, um sistema de bomba de vácuo de alto desempenho, elementos de aquecimento de precisão e controlos programáveis sofisticados que garantem segurança e repetibilidade.

Um forno a vácuo de laboratório é mais do que apenas um forno; é um instrumento de precisão. As suas características principais não são componentes isolados, mas um sistema interligado concebido para eliminar a contaminação atmosférica e proporcionar controlo absoluto sobre o ciclo térmico, permitindo transformações de materiais impossíveis num forno padrão.

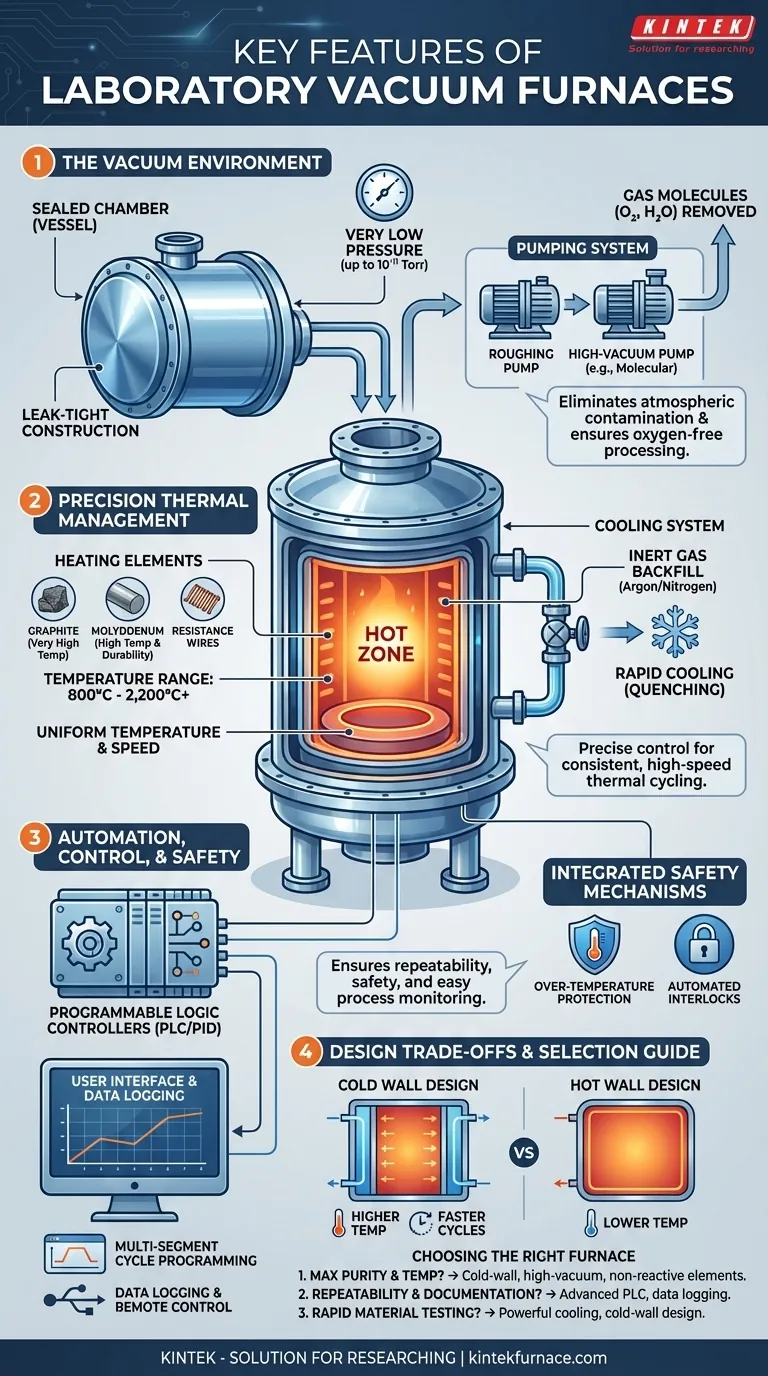

A Base: O Ambiente de Vácuo

A função principal do forno é remover a atmosfera—principalmente oxigénio e vapor de água—que de outra forma reagiria com os materiais a altas temperaturas. Isto é conseguido através de dois componentes centrais.

A Câmara de Vácuo (Recipiente)

O corpo do forno é ele próprio um recipiente selado, geralmente construído em aço inoxidável ou outras ligas duráveis. Esta câmara é concebida para ser estanque e resistir à imensa diferença de pressão entre o vácuo interno e a atmosfera externa.

O Sistema de Bombeamento

Este sistema remove ativamente as moléculas de gás da câmara. Consiste frequentemente em múltiplas bombas a trabalhar em fases, como uma bomba mecânica de "pré-vácuo" e uma bomba de alto vácuo (como uma bomba molecular ou de correntes parasitas), para atingir pressões excecionalmente baixas, por vezes tão baixas quanto 1×10⁻¹¹ Torr.

O Motor: Gestão Térmica de Precisão

Uma vez estabelecido o vácuo, o sistema térmico assume o controlo. As suas características são concebidas para uniformidade, velocidade e controlo preciso sobre uma vasta gama de temperaturas, frequentemente de 800°C a mais de 2.200°C.

A Zona Quente e os Elementos de Aquecimento

A "zona quente" é o interior isolado onde ocorre o aquecimento. Os elementos de aquecimento são escolhidos com base na temperatura necessária e na compatibilidade química. Os materiais comuns incluem grafite, molibdénio ou fios resistivos, cada um com uma temperatura máxima de funcionamento diferente.

O design destes elementos é fundamental para garantir uma temperatura uniforme em toda a carga de trabalho, o que evita inconsistências no produto final.

O Sistema de Arrefecimento

Uma característica fundamental é a capacidade de arrefecer os materiais de forma rápida e controlada, muitas vezes reabastecendo a câmara com um gás inerte como árgon ou azoto. Este arrefecimento rápido, ou têmpera, pode ser crucial para fixar propriedades metalúrgicas específicas.

O Cérebro: Automação, Controlo e Segurança

Para aplicações de investigação e laboratório, a repetibilidade e a segurança são inegociáveis. Os fornos a vácuo modernos integram sistemas de controlo avançados para gerir todo o processo sem intervenção manual.

Controladores Lógicos Programáveis (PLC/PID)

Estes controladores são o coração da automação do forno. Os investigadores podem programar ciclos complexos de múltiplos segmentos que especificam taxas de aquecimento, tempos de "permanência" de temperatura e perfis de arrefecimento. Isto garante que cada execução é idêntica.

Interface do Utilizador e Registo de Dados

A maioria dos fornos de laboratório possui uma interface de ecrã tátil para fácil ajuste de parâmetros e monitorização do processo. A integração opcional com PC permite o controlo remoto e, criticamente, o registo de dados de todo o processo para análise, controlo de qualidade e publicação.

Mecanismos de Segurança Integrados

Dadas as temperaturas e pressões extremas envolvidas, a segurança é primordial. As características incluem proteção contra sobretemperatura, que desliga o sistema se este exceder um limite definido, e bloqueios automáticos que impedem a abertura da porta em condições inseguras.

Compreender as Trocas de Design Chave

Nem todos os fornos a vácuo são iguais. As características específicas são impulsionadas por escolhas de design que envolvem trocas importantes.

Design de Parede Fria vs. Parede Quente

Esta é uma distinção fundamental. Os fornos de parede fria, onde os elementos de aquecimento estão dentro da câmara de vácuo e as paredes do recipiente são arrefecidas a água, são mais comuns em laboratórios. Permitem temperaturas muito mais elevadas, ciclos de aquecimento/arrefecimento mais rápidos e melhor uniformidade de temperatura.

Os designs de parede quente, onde toda a câmara é colocada dentro de um forno maior, estão geralmente limitados a temperaturas mais baixas.

Seleção de Material

A escolha dos materiais para a zona quente e os elementos de aquecimento é uma troca crítica. O grafite é excelente para temperaturas muito altas, mas pode ser reativo com certos materiais. O molibdénio oferece um bom equilíbrio entre desempenho a alta temperatura e durabilidade. Esta escolha afeta diretamente o custo do forno e o seu âmbito de aplicação.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um forno requer a correspondência das suas características com as suas necessidades específicas de investigação ou aplicação.

- Se o seu foco principal for a pureza e temperatura máximas: Priorize um design de parede fria com um sistema de bombeamento de vácuo de múltiplos estágios e elementos de aquecimento não reativos, como molibdénio ou tungsténio.

- Se o seu foco principal for a repetibilidade e documentação do processo: A sofisticação do controlador programável (PLC) e as suas capacidades de registo de dados e controlo remoto são as suas características mais importantes.

- Se o seu foco principal for o teste rápido de propriedades dos materiais: Procure um forno com um sistema de arrefecimento potente e um design de parede fria para permitir os ciclos térmicos mais rápidos possíveis.

Em última análise, estas características integradas permitem-lhe manipular com precisão a estrutura e a pureza de um material de forma controlada e repetível.

Tabela de Resumo:

| Categoria de Característica | Componentes Principais | Benefícios |

|---|---|---|

| Ambiente de Vácuo | Câmara selada, bombas de múltiplos estágios | Elimina a contaminação atmosférica, permite processamento sem oxigénio |

| Gestão Térmica de Precisão | Elementos de aquecimento (grafite, molibdénio), sistema de arrefecimento | Aquecimento uniforme, arrefecimento rápido, vasta gama de temperaturas (800°C a 2.200°C+) |

| Automação e Controlo | Controladores PLC/PID, interface do utilizador, registo de dados | Garante repetibilidade, segurança e fácil monitorização do processo |

| Mecanismos de Segurança | Proteção contra sobretemperatura, bloqueios automáticos | Previne acidentes, melhora a segurança operacional |

Pronto para elevar as capacidades do seu laboratório com um forno a vácuo personalizado? Na KINTEK, aproveitamos I&D excecional e fabrico interno para fornecer soluções avançadas de alta temperatura. A nossa linha de produtos, que inclui Fornos a Vácuo e com Atmosfera, Sistemas CVD/PECVD, Fornos de Mufa, de Tubo e Rotativos, é apoiada por uma forte personalização profunda para satisfazer as suas necessidades experimentais únicas. Contacte-nos hoje para discutir como podemos ajudá-lo a alcançar um processamento de materiais preciso e sem contaminação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura