Em sua essência, um forno de sinterização a vácuo é projetado para materiais que não podem tolerar a presença de ar ou outros gases durante o processamento em alta temperatura. Esses fornos são usados principalmente para sinterizar uma variedade de materiais avançados, incluindo metais reativos como titânio, metais refratários, ligas duras, cerâmicas avançadas e materiais magnéticos de alto desempenho.

A percepção crucial é que a sinterização a vácuo não é apenas um método de aquecimento; é uma estratégia de controle atmosférico. O ambiente de vácuo é essencial para prevenir a oxidação, remover contaminantes e alcançar a alta pureza e densidade exigidas por componentes críticos.

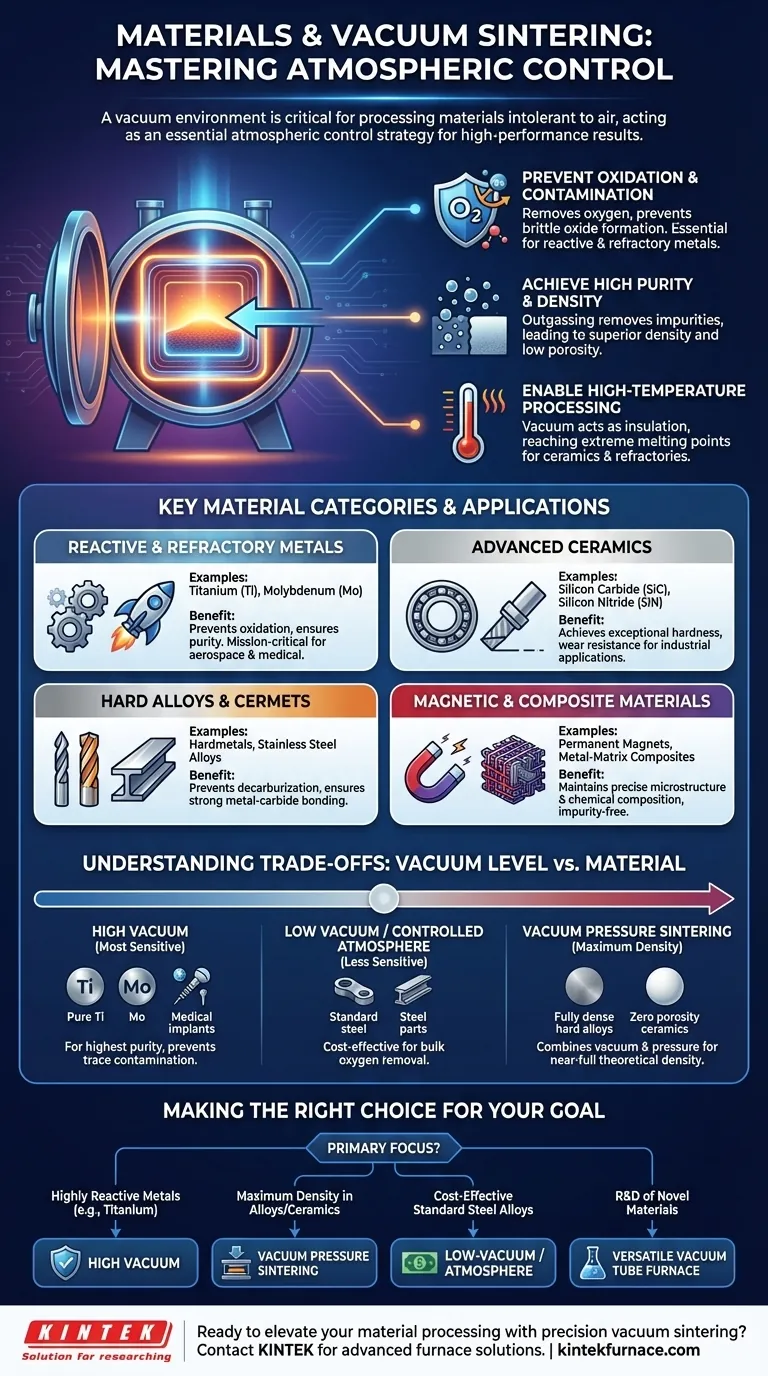

Por que um ambiente de vácuo é crítico

A decisão de usar um forno a vácuo é impulsionada pelas propriedades químicas do material e pelas características finais desejadas. O vácuo oferece vantagens distintas sobre a sinterização convencional baseada em atmosfera.

Prevenção de Oxidação e Contaminação

Muitos materiais avançados são altamente reativos, especialmente nas temperaturas elevadas necessárias para a sinterização.

Um ambiente de vácuo remove oxigênio e outros gases atmosféricos que, de outra forma, reagiriam com o material, formando óxidos frágeis ou outros compostos indesejáveis. Isso é inegociável para metais reativos como o titânio e metais refratários como o molibdênio.

Alcançando Alta Pureza e Densidade

O vácuo puxa ativamente gases presos e impurezas voláteis do material em pó durante o ciclo de aquecimento.

Este processo, conhecido como degaseificação, resulta em um produto final com pureza significativamente maior e menor porosidade. A remoção de gases internos permite que as partículas do material se liguem de forma mais eficaz, levando a uma densidade superior.

Possibilitando o Processamento em Altas Temperaturas

O vácuo é um excelente isolante térmico, o que ajuda a atingir e manter as temperaturas extremamente altas necessárias para a sinterização de certos materiais.

Isso é particularmente importante para cerâmicas avançadas e metais refratários, que possuem pontos de fusão muito além da capacidade de muitos fornos padrão.

Principais Categorias de Materiais e Suas Aplicações

Os benefícios exclusivos de um ambiente de vácuo o tornam a escolha ideal para várias classes de materiais de alto desempenho.

Metais Reativos e Refratários

Esses materiais, incluindo titânio (Ti) e molibdênio (Mo), são os principais candidatos para sinterização a vácuo. Sua forte afinidade com o oxigênio torna o processamento em qualquer outra atmosfera impraticável, pois levaria à falha do componente.

Cerâmicas Avançadas

Materiais como carboneto de silício (SiC) e nitreto de silício (SiN) são sinterizados em fornos a vácuo de alta temperatura para produzir componentes excepcionalmente duros e resistentes ao desgaste. Estes são frequentemente usados em aplicações de alto desempenho, como rolamentos industriais, vedações e ferramentas de corte.

Ligas Duras e Cermets

Esta categoria inclui metais duros (carbonetos cimentados) e ligas de aço inoxidável de alta resistência. A sinterização a vácuo previne a perda de carbono (descarbonetação) em aços e garante uma ligação limpa e forte entre o aglutinante metálico e as partículas de carboneto em metais duros.

Materiais Magnéticos e Compósitos

Ímãs permanentes de alto desempenho e compósitos de matriz metálica especializados dependem do processamento a vácuo para atingir sua composição química e microestrutura precisas. O ambiente limpo garante que as propriedades magnéticas ou estruturais finais não sejam comprometidas por impurezas.

Compreendendo as Compensações: Nível de Vácuo vs. Material

Nem todos os fornos a vácuo são iguais. A escolha do forno muitas vezes se resume a equilibrar os requisitos de desempenho com o custo.

Alto Vácuo para Materiais Sensíveis

Um ambiente de alto vácuo é necessário para os materiais mais sensíveis e de alta pureza. Se você estiver trabalhando com titânio, molibdênio puro ou materiais para aplicações médicas ou aeroespaciais, um forno de alto vácuo é essencial para evitar qualquer traço de contaminação.

Baixo Vácuo para Materiais Menos Sensíveis

Para materiais menos reativos, como muitas ligas de aço, um baixo vácuo ou um forno de atmosfera controlada pode ser uma solução mais econômica. Essa abordagem ainda remove a maior parte do oxigênio, proporcionando benefícios significativos em relação à sinterização ao ar livre, sem o custo de um sistema de alto vácuo.

Sinterização por Pressão para Máxima Densidade

Alguns fornos avançados combinam vácuo com alta pressão (Sinterização por Pressão a Vácuo). Este processo é usado para materiais como ligas duras e cerâmicas, onde o objetivo principal é atingir uma densidade teórica quase total, eliminando virtualmente toda a porosidade.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de sinterização ideal depende inteiramente do seu material e do desempenho que você precisa alcançar.

- Se seu foco principal é processar metais altamente reativos (por exemplo, titânio): O alto vácuo é inegociável para prevenir a oxidação catastrófica.

- Se seu foco principal é atingir a densidade máxima em ligas duras ou cerâmicas: Um processo de sinterização por pressão a vácuo fornecerá os melhores resultados, eliminando a porosidade residual.

- Se seu foco principal é a sinterização econômica de ligas de aço padrão: Um forno de baixo vácuo ou atmosfera controlada oferece um bom equilíbrio entre qualidade e economia.

- Se seu foco principal é pesquisa e desenvolvimento de novos materiais: Um forno de tubo a vácuo versátil oferece o controle preciso necessário para trabalhos experimentais.

Em última análise, selecionar as condições atmosféricas corretas é tão crítico quanto selecionar o próprio material para atingir o desempenho máximo.

Tabela Resumo:

| Categoria de Material | Exemplos Chave | Benefícios Primários |

|---|---|---|

| Metais Reativos e Refratários | Titânio, Molibdênio | Previne a oxidação, garante a pureza |

| Cerâmicas Avançadas | Carboneto de Silício, Nitreto de Silício | Atinge alta densidade, resistência ao desgaste |

| Ligas Duras e Cermets | Metais Duros, Aço Inoxidável | Previne a descarbonetação, ligação forte |

| Materiais Magnéticos e Compósitos | Ímãs Permanentes, Compósitos de Matriz Metálica | Mantém microestrutura precisa, livre de impurezas |

Pronto para elevar o processamento de seus materiais com sinterização a vácuo de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios que trabalham com metais reativos, cerâmicas e ligas. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é suportada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a pureza, densidade e desempenho em suas aplicações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade