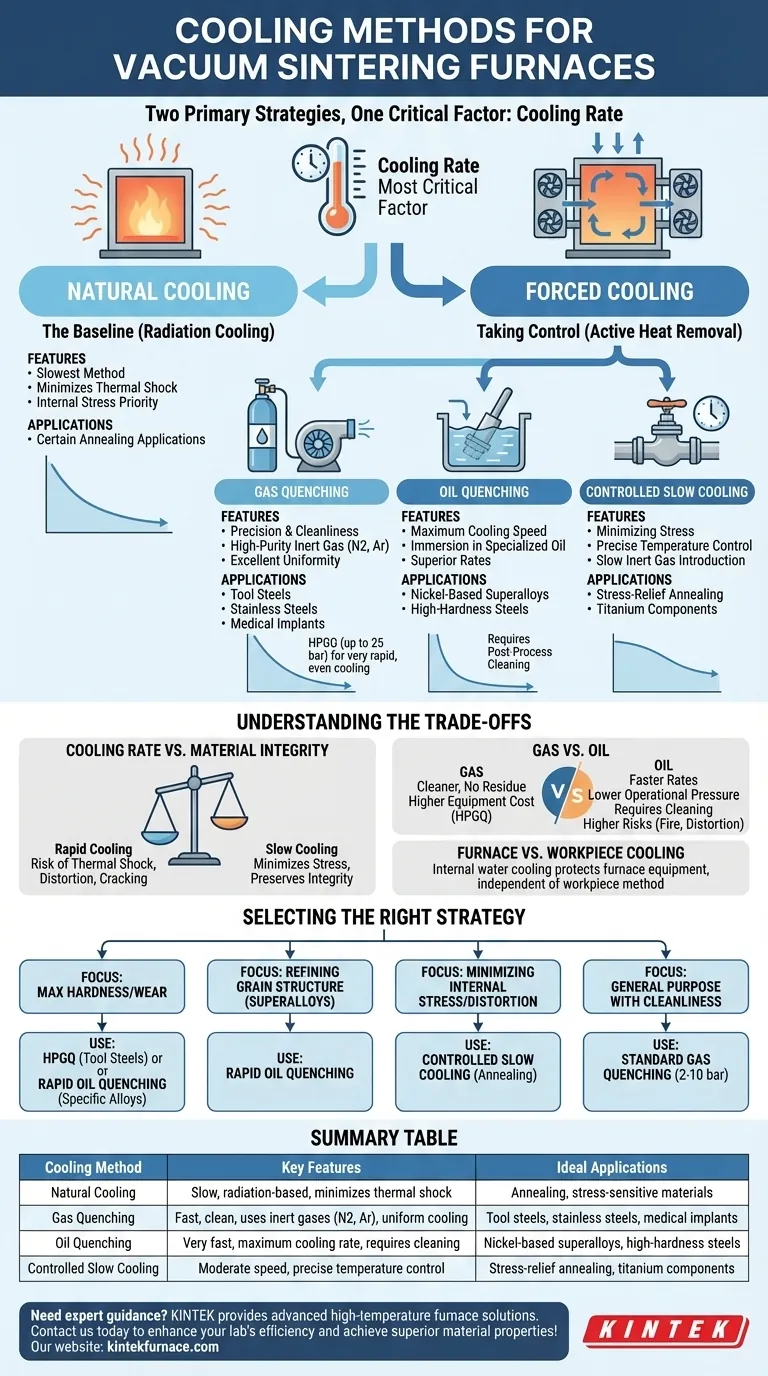

Em sua essência, um forno de sinterização a vácuo utiliza duas estratégias primárias de resfriamento: resfriamento natural e resfriamento forçado. O resfriamento forçado, o método mais comum e controlável, é subdividido em técnicas específicas como têmpera a gás e têmpera a óleo, que são selecionadas com base no material processado e nas propriedades finais desejadas.

O fator mais crítico na escolha de um método de resfriamento não é o método em si, mas a taxa de resfriamento desejada. Essa taxa determina diretamente a microestrutura final, a dureza e as tensões internas do componente sinterizado.

As Abordagens Fundamentais: Resfriamento Natural vs. Forçado

A escolha inicial que você fará é entre deixar o forno esfriar sozinho ou acelerar ativamente o processo. Esta decisão estabelece a base para toda a sua estratégia de resfriamento.

Resfriamento Natural: A Linha de Base

O resfriamento natural, também conhecido como resfriamento por radiação, envolve simplesmente desligar os elementos de aquecimento e permitir que o forno e seu conteúdo esfriem naturalmente através da radiação de calor dentro do vácuo.

Este é o método mais lento disponível. É tipicamente reservado para processos onde a minimização do choque térmico e do estresse interno é a prioridade absoluta, como em certas aplicações de recozimento.

Resfriamento Forçado: Assumindo o Controle

O resfriamento forçado remove ativamente o calor da peça de trabalho para atingir uma taxa de resfriamento rápida e específica. Isso é conseguido preenchendo a câmara de vácuo com um meio de resfriamento que circula em torno das peças.

Este método é essencial para alcançar propriedades metalúrgicas específicas, como dureza em aços-ferramenta ou uma estrutura de grãos refinada em superligas. É o padrão para a maioria das aplicações industriais modernas de sinterização.

Principais Métodos e Meios de Resfriamento Forçado

Depois de decidir pelo resfriamento forçado, a próxima escolha é o meio e o mecanismo usados para transferir o calor. É aqui que você obtém controle preciso sobre o resultado final.

Têmpera a Gás: Precisão e Limpeza

A têmpera a gás envolve a introdução de um gás inerte de alta pureza, tipicamente nitrogênio ou argônio, na zona quente a pressões controladas. Um ventilador ou soprador circula este gás para transferir o calor das peças para um trocador de calor.

Este método oferece excelente uniformidade e previne contaminação, tornando-o ideal para componentes de alto valor como aços-ferramenta, aços inoxidáveis e implantes médicos. A Têmpera a Gás de Alta Pressão (HPGQ) usa pressões de até 25 bar para atingir um resfriamento muito rápido e uniforme.

Têmpera a Óleo: Velocidade Máxima de Resfriamento

Para materiais que exigem as taxas de resfriamento mais rápidas possíveis para alcançar suas propriedades, a têmpera a óleo é utilizada. Neste processo, a carga de trabalho quente é imersa em um óleo de têmpera especializado.

Esta técnica é comum para refinar a estrutura de grãos em superligas à base de níquel ou para atingir a dureza máxima em certos tipos de aço. A desvantagem é a necessidade de limpeza da peça pós-processo.

Resfriamento Lento Controlado: Minimizando o Estresse

Esta é uma variação do resfriamento forçado onde o gás inerte é usado não para velocidade, mas para controle preciso da temperatura. O gás é introduzido lentamente, proporcionando uma taxa de resfriamento que é mais rápida do que o resfriamento natural, mas lenta o suficiente para evitar distorção.

Este é o método preferido para recozimento de alívio de tensões de materiais sensíveis como componentes de titânio, onde a estabilidade dimensional é mais importante do que a dureza.

Entendendo as Compensações

A seleção de um método de resfriamento envolve equilibrar velocidade, custo e o risco de danificar o componente. Um resfriamento mais rápido nem sempre é melhor.

Taxa de Resfriamento vs. Integridade do Material

O risco principal de qualquer método de resfriamento rápido é o choque térmico. Se uma peça for resfriada muito rapidamente ou de forma desigual, isso pode levar a tensões internas, distorção ou até rachaduras. Isso é especialmente verdadeiro para peças com geometrias complexas ou espessuras variadas.

Gás vs. Óleo: As Diferenças Operacionais

A têmpera a gás é um processo mais limpo, não deixando resíduos nas peças. No entanto, para atingir taxas de resfriamento extremamente altas, são necessários sistemas de alta pressão, o que aumenta a complexidade e o custo do equipamento.

A têmpera a óleo proporciona taxas de resfriamento superiores a uma pressão operacional mais baixa, mas requer um processo de limpeza pós-têmpera para remover resíduos de óleo. Há também um risco maior de incêndio e distorção da peça se não for controlada adequadamente.

Resfriamento do Forno vs. Resfriamento da Peça de Trabalho

É fundamental distinguir entre o resfriamento da peça de trabalho e o resfriamento do próprio forno. Muitos fornos incorporam um sistema de resfriamento interno a água para proteger componentes como as paredes da câmara e as passagens elétricas contra superaquecimento.

Este sistema de resfriamento do equipamento opera independentemente do método de têmpera da peça de trabalho (gás ou óleo) e é vital para a estabilidade e segurança operacional do forno a longo prazo.

Selecionando a Estratégia de Resfriamento Certa

Sua escolha deve ser impulsionada pelo objetivo metalúrgico específico para o seu material. Cada método é uma ferramenta projetada para um resultado diferente.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste: Use Têmpera a Gás de Alta Pressão (HPGQ) para aços-ferramenta ou têmpera rápida a óleo para ligas específicas que exigem o resfriamento mais rápido.

- Se o seu foco principal é refinar a estrutura de grãos em superligas: Use têmpera rápida a óleo, pois sua capacidade de transferência de calor é frequentemente necessária para atingir a transformação metalúrgica desejada.

- Se o seu foco principal é minimizar tensões internas e distorções: Use resfriamento lento controlado com preenchimento de gás inerte, ideal para processos de recozimento e alívio de tensões.

- Se o seu foco principal é o processamento de uso geral com limpeza: A têmpera a gás padrão (2-10 bar) oferece um equilíbrio versátil de velocidade e controle para uma ampla gama de materiais.

Compreender esses princípios permite que você transforme a fase de resfriamento de uma simples necessidade em uma ferramenta de engenharia precisa.

Tabela Resumo:

| Método de Resfriamento | Principais Características | Aplicações Ideais |

|---|---|---|

| Resfriamento Natural | Lento, baseado em radiação, minimiza choque térmico | Recozimento, materiais sensíveis ao estresse |

| Têmpera a Gás | Rápida, limpa, usa gases inertes (N2, Ar), resfriamento uniforme | Aços-ferramenta, aços inoxidáveis, implantes médicos |

| Têmpera a Óleo | Muito rápida, taxa de resfriamento máxima, requer limpeza | Superligas à base de níquel, aços de alta dureza |

| Resfriamento Lento Controlado | Velocidade moderada, controle preciso de temperatura | Recozimento de alívio de tensões, componentes de titânio |

Precisa de orientação especializada na seleção do método de resfriamento certo para o seu processo de sinterização a vácuo? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas exigências experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar propriedades de material superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?