Em essência, os fornos a vácuo industriais são usados para uma ampla gama de processos térmicos onde a prevenção da contaminação é crítica. Suas aplicações mais comuns incluem o tratamento térmico de ligas metálicas (como endurecimento, têmpera e recozimento), brasagem de alta integridade para unir componentes e sinterização para consolidar materiais em pó em peças sólidas. Eles são indispensáveis em indústrias como a aeroespacial, médica e eletrônica para a produção de componentes de alta qualidade e confiabilidade.

O desafio fundamental no processamento de materiais em alta temperatura é que o calor acelera reações químicas indesejadas, principalmente a oxidação, que degrada a qualidade e o desempenho de um material. Fornos a vácuo resolvem isso removendo a atmosfera reativa, criando um ambiente imaculado para o processamento térmico precisamente controlado.

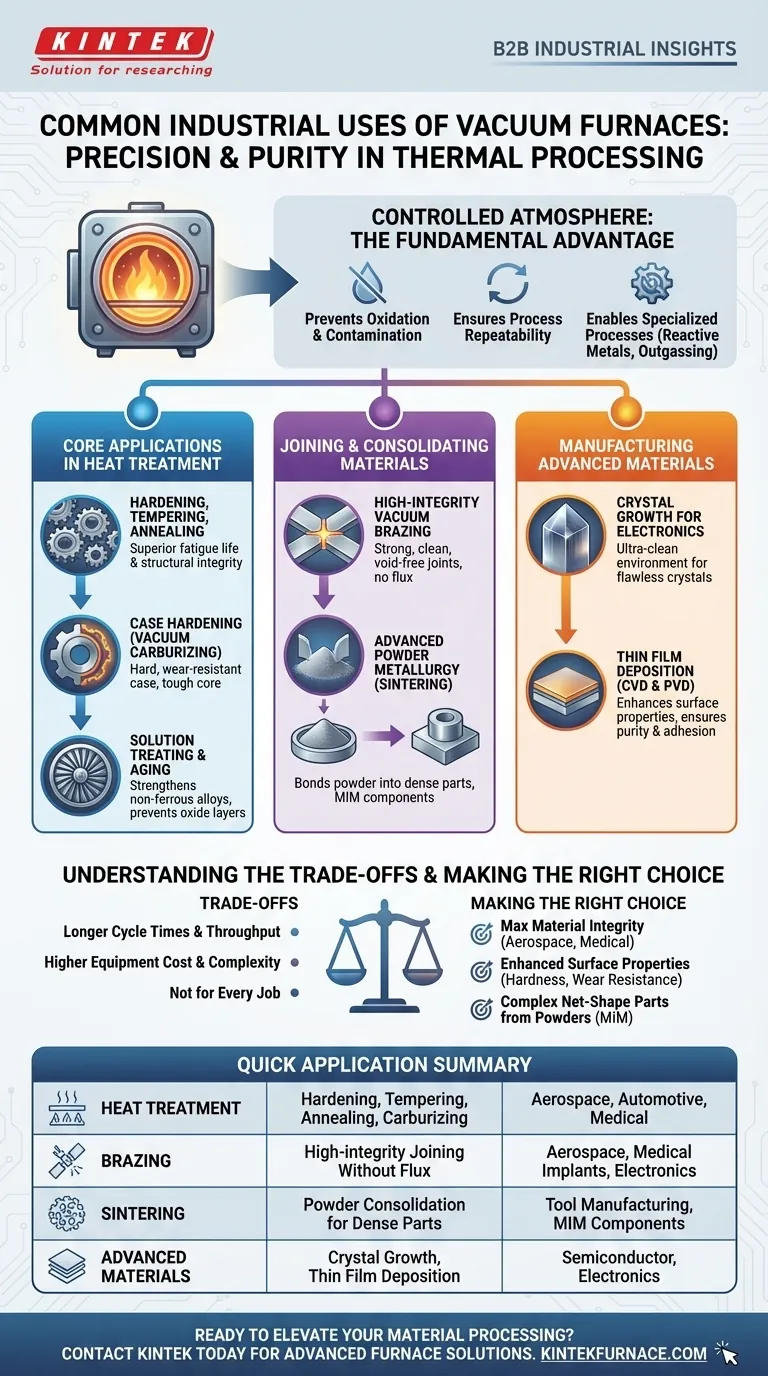

A Vantagem Fundamental: Um Ambiente Não Contaminado

O valor central de um forno a vácuo não é o calor em si, mas a atmosfera controlada – ou a falta dela. Ao bombear o ar para fora, o forno remove oxigênio, vapor de água e outros gases que reagiriam com o material em altas temperaturas.

Prevenção de Oxidação e Contaminação

Aquecer metais na presença de oxigênio cria uma camada de óxido, ou carepa, na superfície. Um ambiente a vácuo elimina isso, resultando em peças brilhantes e limpas que não requerem limpeza pós-processamento. Isso é crítico para peças com geometrias complexas ou para materiais onde a integridade da superfície é primordial.

Garantindo a Repetibilidade do Processo

O vácuo fornece um ambiente altamente estável e repetível. Ao contrário dos fornos de atmosfera onde a composição do gás pode flutuar, o vácuo é um ponto de partida consistente para cada ciclo, garantindo que as peças produzidas hoje sejam idênticas às peças produzidas daqui a meses.

Habilitando Processos Especializados

Certos materiais, particularmente metais reativos e ligas avançadas, só podem ser processados a vácuo para preservar suas propriedades únicas. Além disso, o vácuo facilita a desgaseificação, puxando gases presos de dentro do próprio material, levando a uma maior pureza e densidade.

Principais Aplicações em Tratamento Térmico

O tratamento térmico modifica a microestrutura de um material para atingir propriedades mecânicas específicas como dureza, tenacidade ou ductilidade. A realização desses processos a vácuo eleva a qualidade do resultado.

Endurecimento, Têmpera e Recozimento

Esses são os processos de tratamento térmico mais comuns. O endurecimento (via têmpera) aumenta a resistência de um material, a têmpera reduz sua fragilidade e o recozimento o amacia para melhorar a ductilidade. Em vácuo, esses processos produzem peças com vida útil à fadiga superior e integridade estrutural, cruciais para ligas de aço de alto desempenho.

Cementação (Carburização a Vácuo)

Este processo difunde carbono na superfície de um componente de aço em alta temperatura. O resultado é uma peça com uma camada externa extremamente dura e resistente ao desgaste e um núcleo mais macio e tenaz. A carburização a vácuo oferece controle excepcional sobre a profundidade e uniformidade da camada.

Tratamento Térmico de Solubilização e Envelhecimento

Usados extensivamente na indústria aeroespacial, esses processos fortalecem ligas não ferrosas como alumínio, níquel e titânio. O vácuo previne a formação de camadas de óxido prejudiciais que podem comprometer o desempenho de componentes críticos como pás de turbinas ou peças estruturais da fuselagem.

União e Consolidação de Materiais

Além de modificar peças existentes, os fornos a vácuo são essenciais para criá-las e uni-las.

Brasagem a Vácuo de Alta Integridade

A brasagem usa um metal de enchimento para unir dois componentes. Em vácuo, este processo cria juntas excepcionalmente fortes, limpas e livres de vazios, sem a necessidade de fluxo corrosivo. É o padrão para montagens críticas em aeroespacial, implantes médicos e equipamentos elétricos como interruptores a vácuo.

Metalurgia do Pó Avançada (Sinterização)

A sinterização é o processo de pegar pós metálicos ou cerâmicos compactados e aquecê-los logo abaixo do seu ponto de fusão, fazendo com que as partículas se liguem em uma peça sólida e densa. A sinterização a vácuo é usada para produzir peças de materiais como carbeto de tungstênio para ferramentas de corte e para processar componentes feitos via Moldagem por Injeção de Metal (MIM). O ciclo frequentemente inclui uma fase de desaglomeração para remover aglutinantes poliméricos antes da sinterização final.

Fabricação de Materiais e Componentes Avançados

A tecnologia de vácuo está na vanguarda da ciência de materiais moderna e da fabricação de alta tecnologia.

Crescimento de Cristais para Eletrônica

A criação de grandes lingotes de silício de cristal único para wafers semicondutores requer um ambiente de extrema pureza. Fornos a vácuo fornecem as condições ultra-limpas e controladas necessárias para o crescimento desses cristais impecáveis, que são a base de toda a eletrônica moderna.

Deposição de Filmes Finos (CVD e PVD)

A Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) são processos que depositam finas camadas de material em um substrato para melhorar suas propriedades (por exemplo, dureza, baixo atrito). O vácuo é essencial para esses processos para garantir a pureza e a adesão do filme depositado.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Compreender suas limitações é fundamental para tomar decisões informadas.

Tempo de Ciclo e Produtividade

Bombear para um vácuo profundo e resfriar a carga de trabalho de forma controlada leva tempo. Consequentemente, os tempos de ciclo dos fornos a vácuo são frequentemente mais longos do que os dos fornos de atmosfera convencionais, o que pode impactar a produtividade geral.

Custo e Complexidade do Equipamento

Os fornos a vácuo são sistemas sofisticados que envolvem bombas de vácuo, controles avançados e construção de câmara especializada. Isso resulta em um investimento inicial mais alto e exige pessoal mais qualificado para operação e manutenção.

Não é Adequado para Todos os Trabalhos

Para aços de baixo carbono ou trabalhos de recozimento simples onde uma pequena quantidade de oxidação superficial é aceitável e pode ser facilmente removida, um forno de atmosfera menos dispendioso é frequentemente uma escolha mais econômica. O valor do vácuo é diretamente proporcional ao custo do material e aos requisitos de desempenho do componente.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno a vácuo é a ferramenta certa, considere seu objetivo final.

- Se seu foco principal é a máxima integridade do material: Para componentes críticos na indústria aeroespacial, médica ou de defesa, o tratamento térmico a vácuo e a brasagem são a escolha correta para garantir confiabilidade e desempenho.

- Se seu foco principal é aprimorar as propriedades da superfície: Para criar peças com dureza extrema e resistência ao desgaste, você deve investigar a carburização a vácuo ou o revestimento PVD.

- Se seu foco principal é criar peças complexas de formato final a partir de pós: Para aplicações como ferramentas de carboneto ou componentes MIM intrincados, a desaglomeração e sinterização a vácuo são os processos padrão da indústria.

Em última análise, escolher um forno a vácuo é uma decisão estratégica para eliminar variáveis ambientais e exercer controle preciso sobre as propriedades finais do seu material.

Tabela Resumo:

| Aplicação | Usos Principais | Indústrias Beneficiadas |

|---|---|---|

| Tratamento Térmico | Endurecimento, têmpera, recozimento, carburização | Aeroespacial, automotiva, médica |

| Brasagem | União de alta integridade sem fluxo | Aeroespacial, implantes médicos, eletrônica |

| Sinterização | Consolidação de pó para peças densas | Fabricação de ferramentas, componentes MIM |

| Materiais Avançados | Crescimento de cristais, deposição de filmes finos | Semicondutores, eletrônica |

Pronto para elevar seu processamento de materiais com precisão e pureza? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aprimorar suas aplicações industriais e entregar resultados superiores para seus componentes de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio