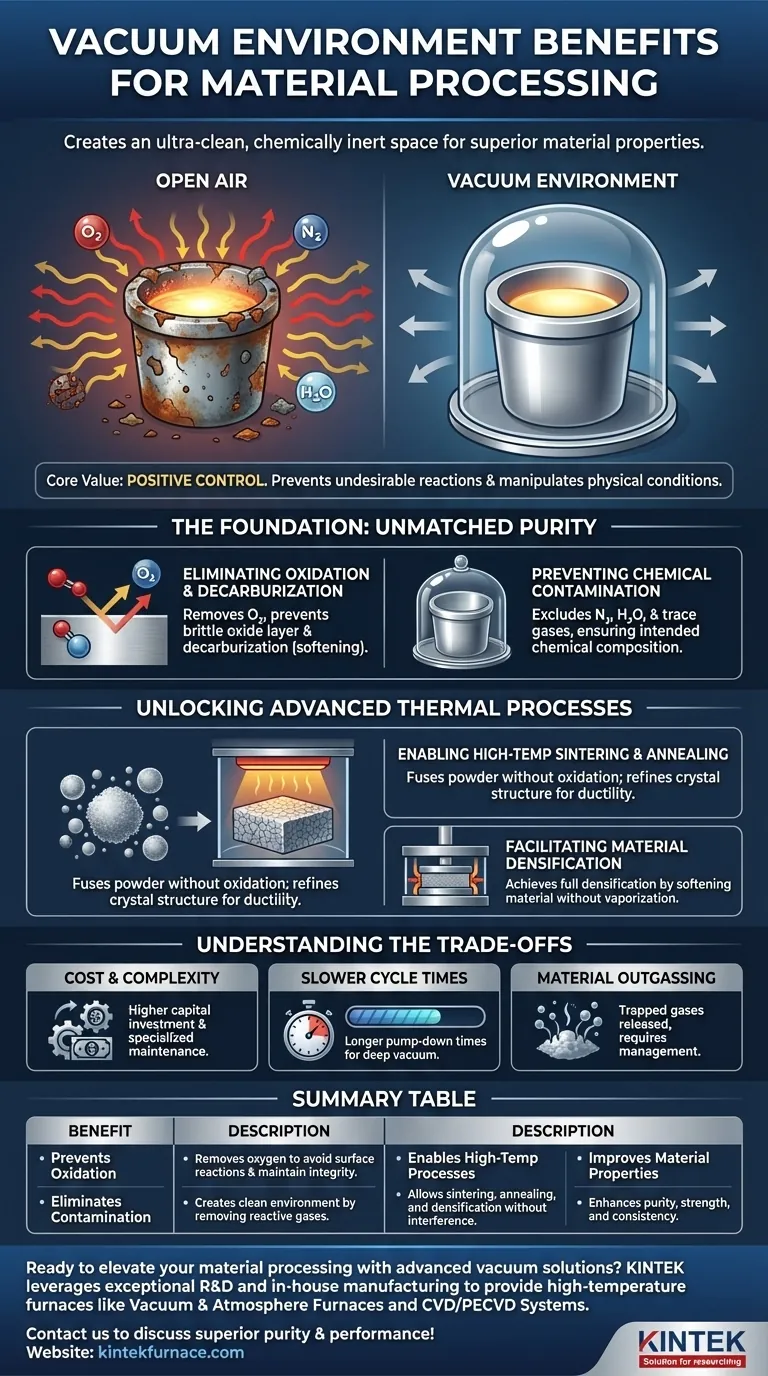

Em essência, um ambiente de vácuo beneficia o processamento de materiais ao criar um espaço ultra-limpo e quimicamente inerte. Ao remover o ar e outros gases atmosféricos, o vácuo impede reações indesejadas como a oxidação e elimina fontes de contaminação. Esse controle incomparável sobre o ambiente de processamento é fundamental para alcançar alta pureza do material, aprimorar as propriedades físicas e possibilitar processos de alta temperatura que seriam impossíveis ao ar livre.

O valor central de um vácuo não é simplesmente a ausência de ar, mas o controle positivo que ele concede sobre o ambiente do material. Esse controle permite que engenheiros e cientistas previnam reações químicas indesejáveis e manipulem condições físicas para produzir materiais com pureza, resistência e consistência superiores.

A Fundação: Alcançando Pureza Inigualável

O benefício mais imediato do vácuo é a remoção de gases reativos que, de outra forma, comprometeriam o material. Isso cria um ambiente imaculado análogo a uma sala limpa estéril para seus componentes.

Eliminando Oxidação e Descarburação

Em temperaturas elevadas, o oxigênio no ar reage agressivamente com a superfície de muitos materiais, um processo chamado oxidação. Isso forma uma camada de óxido quebradiça e indesejável.

Um forno a vácuo remove virtualmente todo o oxigênio, prevenindo completamente essa reação e preservando a superfície metálica limpa do material. Para ligas à base de carbono, também previne a descarburação, a perda de carbono da superfície, o que, de outra forma, amoleceria o material.

Prevenindo Contaminação Química

O ar não é apenas oxigênio. Ele contém nitrogênio, vapor de água e outros gases residuais que podem reagir ou se dissolver em um material durante o tratamento térmico.

Essa contaminação pode alterar as propriedades fundamentais do material. Um vácuo garante que os únicos elementos presentes sejam os do próprio material, garantindo sua composição química e pureza pretendidas.

Desbloqueando Processos Térmicos Avançados

Muitas técnicas modernas de síntese e tratamento de materiais são viáveis apenas no vácuo. A ausência de pressão atmosférica muda fundamentalmente a forma como os materiais se comportam em altas temperaturas.

Possibilitando Sinterização e Recozimento em Alta Temperatura

Sinterização é um processo onde materiais em pó são aquecidos para se fundirem em uma massa sólida sem derreter completamente. Ao ar livre, isso causaria oxidação maciça.

O vácuo fornece o ambiente limpo e de alta temperatura necessário para a sinterização, criando peças densas e resistentes. Também é ideal para recozimento (annealing), um tratamento térmico que refina a estrutura cristalina de um material para melhorar a ductilidade e reduzir tensões internas.

Facilitando a Densificação do Material

Certos processos, como a prensagem a quente, usam um vácuo para alcançar a densificação total de um material. Sob vácuo, um material pode ser aquecido a temperaturas que o fariam vaporizar na pressão atmosférica normal.

Isso permite que o material amoleça ou derreta ligeiramente, possibilitando que a pressão aplicada esprema quaisquer vazios remanescentes. O resultado é um componente altamente denso e não poroso com propriedades mecânicas superiores.

Entendendo as Compensações

Embora poderoso, o processamento a vácuo não é uma solução universal. A decisão de usá-lo requer equilibrar suas vantagens distintas em relação às restrições práticas.

O Custo e a Complexidade do Equipamento

Fornos a vácuo e seus sistemas de bombeamento associados representam um investimento de capital significativo. Eles também exigem conhecimento especializado para operação e manutenção regular para garantir desempenho e confiabilidade.

Tempos de Ciclo de Processo Mais Lentos

Atingir um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara até a pressão alvo pode adicionar uma duração significativa ao ciclo de processo geral. Isso pode ser um gargalo de produtividade em ambientes de fabricação de alto volume.

Dessorção de Materiais (Outgassing)

Alguns materiais contêm gases presos que são liberados quando colocados sob vácuo, um fenômeno chamado dessorção (outgassing). Isso pode contaminar o ambiente de vácuo e interferir no processo, exigindo gerenciamento cuidadoso e potencialmente tempos de bombeamento mais longos.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o ambiente de processamento correto depende inteiramente do seu objetivo final. Um vácuo é uma ferramenta poderosa quando seus benefícios se alinham com seus requisitos específicos de material e desempenho.

- Se o seu foco principal é pureza e desempenho máximos: O vácuo é inegociável para aplicações em aeroespacial, implantes médicos ou semicondutores, onde a contaminação pode levar a falhas catastróficas.

- Se o seu foco principal é a produção econômica de peças complexas: A sinterização a vácuo pode ser altamente eficiente, criando peças de forma próxima à final com excelente resistência e durabilidade, minimizando o desperdício e usinagem secundária dispendiosa.

- Se o seu foco principal é pesquisa e desenvolvimento de novos materiais: O vácuo fornece o ambiente controlado ideal para sintetizar novos materiais como nanomateriais ou supercondutores, garantindo pureza e promovendo a formação cristalina desejada.

Em última análise, empregar um vácuo lhe dá controle preciso sobre o destino do seu material, garantindo que ele atenda às especificações mais exigentes.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Oxidação | Remove o oxigênio para evitar reações superficiais e manter a integridade do material. |

| Elimina a Contaminação | Cria um ambiente limpo ao remover gases reativos como nitrogênio e vapor de água. |

| Possibilita Processos de Alta Temperatura | Permite sinterização, recozimento e densificação sem interferência atmosférica. |

| Melhora as Propriedades do Material | Aumenta a pureza, resistência e consistência para aplicações exigentes. |

Pronto para elevar seu processamento de materiais com soluções avançadas de vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar pureza e desempenho superiores em seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga