Em resumo, sim. Os fornos de fusão a alto vácuo não são apenas personalizáveis, mas frequentemente são projetados sob encomenda para atender aos requisitos precisos de ciência dos materiais e fabricação. Essa personalização garante que o forno seja otimizado para suas ligas específicas, tamanhos de lote e padrões operacionais, transformando-o de um equipamento padrão em um ativo construído para fins específicos.

A personalização vai muito além de simples ajustes de tamanho. Ela envolve um processo de engenharia detalhado para alinhar os sistemas centrais do forno — desde o vácuo e os elementos de aquecimento até os mecanismos de controle e segurança — com sua aplicação específica, garantindo desempenho, pureza e segurança operacional ótimos.

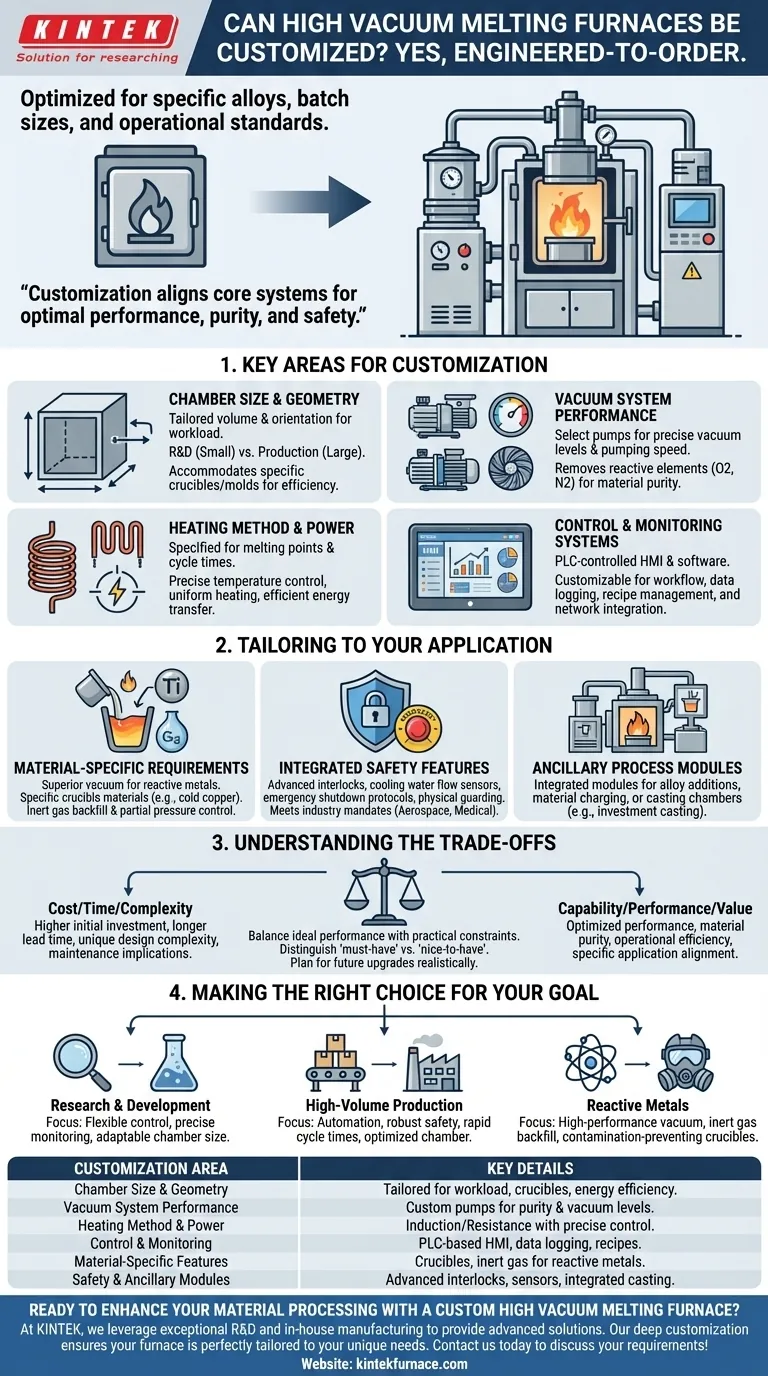

Principais áreas para personalização

A verdadeira personalização envolve uma avaliação técnica de seus objetivos de processo. Um fabricante trabalhará com você para especificar vários subsistemas centrais do forno para garantir que ele funcione exatamente como necessário.

Tamanho e geometria da câmara

A personalização mais aparente é a própria câmara de vácuo. Seu volume e orientação são adaptados à sua carga de trabalho, seja para fusões de P&D em pequena escala ou produção industrial em grande escala.

Isso inclui o ajuste das dimensões internas para acomodar tamanhos de cadinhos ou moldes de fundição específicos, garantindo o uso eficiente do espaço e da energia.

Desempenho do sistema de vácuo

O sistema de vácuo é crítico para a pureza do material. A personalização aqui envolve a seleção da combinação certa de bombas (por exemplo, rotativas, de difusão, turbomoleculares) para atingir o nível de vácuo e a velocidade de bombeamento específicos que seus materiais exigem.

Isso garante que os elementos reativos na atmosfera, como oxigênio e nitrogênio, sejam removidos no grau necessário, evitando a contaminação da fusão.

Método e potência de aquecimento

O sistema de aquecimento pode ser especificado com base nos pontos de fusão de suas ligas e nos tempos de ciclo desejados. Isso inclui a escolha entre tecnologias como aquecimento por indução ou resistência.

A fonte de alimentação e o design da bobina (para indução) são projetados para fornecer controle preciso de temperatura, aquecimento uniforme e transferência eficiente de energia para sua carga específica.

Sistemas de controle e monitoramento

Os fornos modernos são controlados por PLC. A Interface Homem-Máquina (IHM) e o software podem ser personalizados para seu fluxo de trabalho operacional, requisitos de registro de dados e gerenciamento de receitas.

Isso permite processos altamente repetíveis, rastreamento de garantia de qualidade e integração com a rede de sua instalação.

Adaptando o forno à sua aplicação

Além dos componentes centrais, a personalização é impulsionada pelo produto final. O forno deve ser projetado para suportar as demandas exclusivas dos materiais com os quais você trabalha e os padrões de segurança que você deve atender.

Requisitos específicos do material

Os materiais a serem fundidos ditam muitas escolhas de design. Por exemplo, a fusão de metais altamente reativos, como o titânio, exige um sistema de vácuo superior e materiais de cadinho específicos (como um cadinho de cobre frio) para evitar contaminação.

O sistema também pode ser configurado com retro-enchimento de gás inerte e controle de pressão parcial, o que é essencial para certas ligas avançadas.

Recursos de segurança integrados

A segurança não é um detalhe; é parte integrante do design. Recursos padrão como proteção contra sobrepressão e curto-circuito podem ser aumentados com base nos requisitos de sua instalação.

A personalização pode incluir intertravamentos avançados, sensores de fluxo de água de resfriamento, protocolos de desligamento de emergência e proteção física para atender ou exceder os mandatos de segurança específicos da indústria (por exemplo, para aplicações aeroespaciais ou médicas).

Módulos de processo auxiliares

Um forno pode ser mais do que apenas uma câmara de fusão. Ele pode ser personalizado como parte de um sistema maior, incorporando módulos para adição de ligas, carregamento de material ou câmaras de fundição integradas para processos como fundição de precisão.

Compreendendo as desvantagens da personalização

Embora a personalização ofereça vantagens significativas, é essencial abordá-la com uma compreensão clara das desvantagens associadas. Uma decisão bem informada equilibra o desempenho ideal com as restrições práticas.

Custo vs. Capacidade

Cada recurso personalizado aumenta o investimento de capital inicial. É crucial distinguir entre especificações "obrigatórias" que impactam diretamente a qualidade do produto e recursos "desejáveis" que podem não fornecer um retorno proporcional.

Prazo de entrega e complexidade

Um forno projetado sob encomenda terá um prazo de entrega significativamente mais longo do que um modelo padrão, pronto para uso. O design exclusivo também adiciona complexidade, o que pode ter implicações futuras para manutenção, peças de reposição e treinamento do operador.

Preparação para o futuro vs. Superengenharia

É prudente planejar para necessidades futuras, mas superespecificar um forno para processos futuros hipotéticos pode levar a despesas e complexidade desnecessárias. A melhor abordagem é projetar para suas necessidades atuais e validadas, com um caminho claro e realista para futuras atualizações.

Fazendo a escolha certa para o seu objetivo

A configuração ideal do forno depende inteiramente do seu objetivo principal. Ao definir claramente seu objetivo, você pode guiar o processo de personalização de forma eficaz.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize um sistema de controle flexível, monitoramento preciso de temperatura e vácuo e um tamanho de câmara menor e mais adaptável.

- Se o seu foco principal é a produção em alto volume: Dê ênfase à automação, intertravamentos de segurança robustos, tempos de ciclo rápidos e uma câmara otimizada para a geometria da sua peça específica e tamanho do lote.

- Se o seu foco principal é trabalhar com metais altamente reativos: Especifique um sistema de vácuo de alto desempenho, uma opção de retro-enchimento de gás inerte e materiais de cadinho que evitem a contaminação da fusão.

Um forno personalizado bem especificado é um ativo estratégico, que permite diretamente a qualidade e a inovação do seu produto final.

Tabela de resumo:

| Área de Personalização | Detalhes Chave |

|---|---|

| Tamanho e Geometria da Câmara | Adaptado para carga de trabalho, tamanhos de cadinho e eficiência energética |

| Desempenho do Sistema de Vácuo | Bombas personalizadas para níveis de vácuo específicos e pureza do material |

| Método e Potência de Aquecimento | Aquecimento por indução ou resistência com controle preciso de temperatura |

| Controle e Monitoramento | IHM baseada em PLC, registro de dados e gerenciamento de receitas |

| Recursos Específicos do Material | Materiais de cadinho, retro-enchimento de gás inerte para metais reativos |

| Segurança e Módulos Auxiliares | Intertravamentos avançados, sensores de resfriamento e fundição integrada |

Pronto para aprimorar o processamento de seus materiais com um forno de fusão a alto vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seu forno seja perfeitamente adaptado às suas necessidades experimentais únicas, aumentando a pureza, segurança e eficiência. Entre em contato conosco hoje para discutir suas necessidades e descobrir como podemos apoiar seus objetivos em pesquisa, produção ou manuseio de materiais reativos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas