Fornos a vácuo especializados são projetados para executar processos de alta temperatura para materiais altamente reativos ou que exigem pureza extrema. Eles aprimoram uma gama de técnicas avançadas de fabricação, incluindo deposição química a vapor (CVD), grafitização, purificação de grafite, fusão por indução e sinterização a vácuo. Esses processos são críticos para a produção de componentes de cerâmicas avançadas, grafite de alta pureza, materiais magnéticos e metais reativos ou refratários como tungstênio e molibdênio.

O valor central de um forno a vácuo especializado não é simplesmente a aplicação de calor, mas a criação de um ambiente inerte precisamente controlado. Esse controle evita reações químicas indesejadas, como a oxidação, e permite processos de purificação e síntese que são impossíveis de alcançar em uma atmosfera padrão.

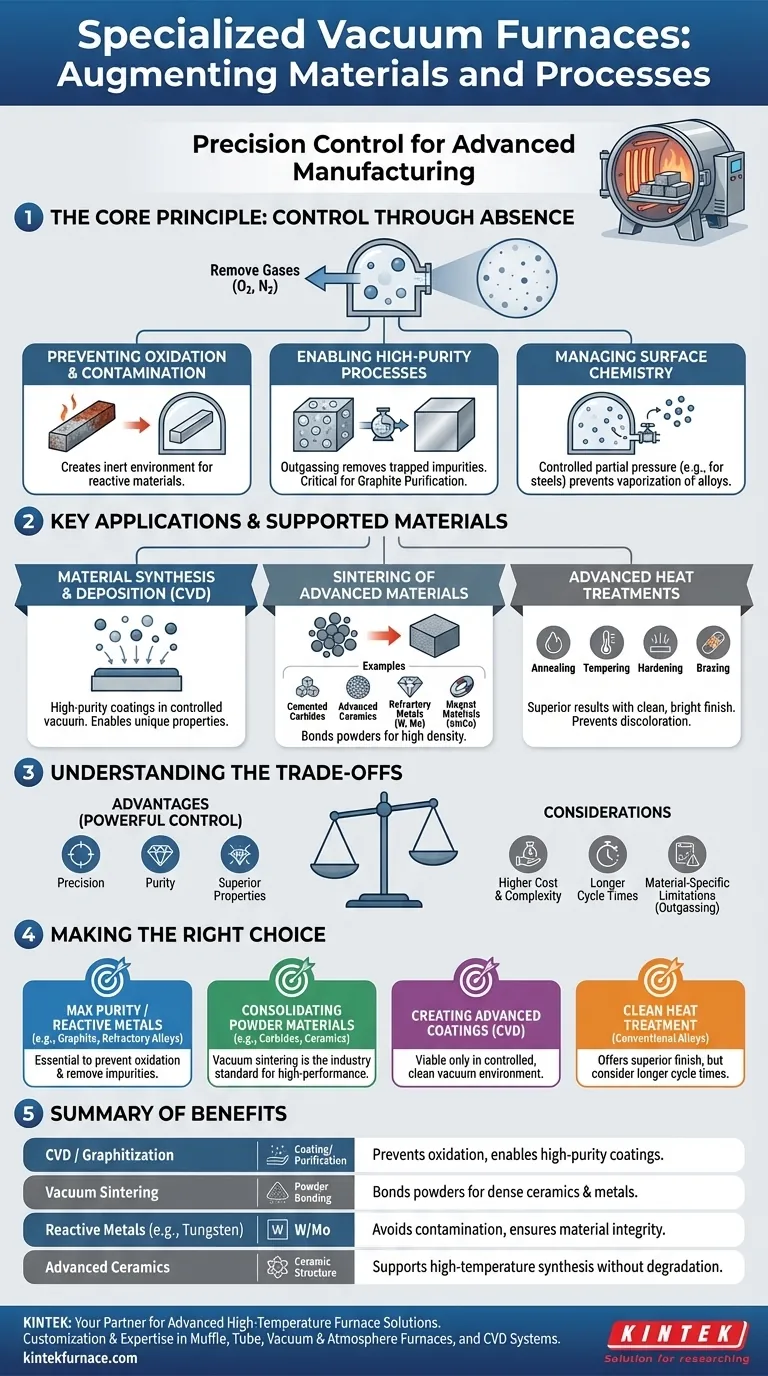

O Princípio Fundamental: Controle Pela Ausência

Um vácuo não é meramente um espaço vazio; na ciência dos materiais, é uma ferramenta ativa. Ao remover gases atmosféricos como oxigênio e nitrogênio, os engenheiros obtêm controle preciso sobre o ambiente químico em temperaturas elevadas, o que é fundamental para o processamento moderno de materiais.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais torna-se altamente reativa com o oxigênio. Essa reação, a oxidação, forma uma camada de óxido quebradiça na superfície do material, comprometendo sua integridade estrutural e desempenho.

Um forno a vácuo remove os gases reativos, criando um ambiente inerte. Isso permite que os materiais sejam aquecidos, sinterizados ou brasados sem degradação, o que é crítico para aplicações na indústria aeroespacial e eletrônica, onde a falha do material não é uma opção.

Possibilitando Processos de Alta Pureza

Certos processos são fundamentalmente sobre a remoção de impurezas. O vácuo é essencial para a desgaseificação da carga de trabalho, onde os gases presos dentro de um material são extraídos e removidos.

Este princípio também é central para a purificação de grafite, onde um ambiente a vácuo facilita a vaporização e remoção de contaminantes para alcançar os altos níveis de pureza exigidos para aplicações em semicondutores e energia nuclear.

Gerenciamento da Química da Superfície

Um vácuo permite o uso de pressão parcial, onde um gás específico e de baixa pressão é intencionalmente introduzido na câmara. Esta técnica oferece um nível ainda mais fino de controle.

Por exemplo, ao tratar termicamente certos aços, a pressão parcial pode ser usada para gerenciar a vaporização do cromo da superfície da liga. Isso evita o esgotamento de elementos de liga críticos e garante que o material mantenha suas propriedades pretendidas.

Principais Aplicações e Materiais Suportados

Fornos a vácuo especializados não são uma solução única para todos os casos. Seu design é frequentemente adaptado a um processo específico, permitindo a criação de materiais com propriedades únicas.

Síntese e Deposição de Materiais

A Deposição Química a Vapor (CVD) é um processo onde gases precursores são introduzidos no forno para reagir e formar um revestimento sólido e de alta pureza em um substrato. Isso só é possível em um vácuo controlado que evita reações secundárias indesejadas.

Sinterização de Materiais Avançados

A sinterização a vácuo é o processo de aquecimento de pós de material compactados logo abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e formem um objeto sólido e denso.

Este é um método de fabricação primário para carbonetos cementados, cerâmicas avançadas, metais refratários como tungstênio e molibdênio, e materiais de ímãs permanentes como cobalto-samário.

Tratamentos Térmicos Avançados

Muitos tratamentos térmicos convencionais são aprimorados quando realizados a vácuo. Processos como recozimento, têmpera, endurecimento e brasagem obtêm resultados superiores.

Realizá-los a vácuo previne a descoloração e oxidação da superfície, produzindo um acabamento limpo e brilhante que muitas vezes elimina a necessidade de limpeza pós-processamento.

Compreendendo as Desvantagens

Embora potentes, os fornos a vácuo introduzem seu próprio conjunto de considerações que diferem dos fornos atmosféricos convencionais.

Custo e Complexidade Maiores

Fornos a vácuo são inerentemente sistemas mais complexos. Eles exigem bombas de vácuo, vedações sofisticadas e instrumentação de controle precisa, o que leva a um investimento inicial mais alto e uma manutenção mais intensiva.

Tempos de Ciclo Mais Longos

Alcançar um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara, executar o processo térmico e depois resfriar e reabastecer o sistema geralmente resulta em tempos de ciclo gerais mais longos em comparação com o processamento atmosférico.

Limitações Específicas do Material

Alguns materiais podem desgaseificar significativamente quando aquecidos a vácuo, liberando elementos voláteis que podem contaminar o forno ou alterar a própria composição do material. Gerenciar isso geralmente requer um controle cuidadoso do processo, como o uso de pressão parcial.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de usar um forno a vácuo especializado depende inteiramente da sensibilidade do seu material e das propriedades exigidas do produto final.

- Se seu foco principal é alcançar a máxima pureza do material ou trabalhar com metais reativos: Um forno a vácuo é essencial para prevenir a oxidação e remover impurezas, como visto na purificação de grafite e no processamento de ligas refratárias.

- Se seu foco principal é consolidar materiais em pó em peças de alta densidade: A sinterização a vácuo é o padrão da indústria para criar componentes de alto desempenho a partir de carbonetos cementados, cerâmicas e metais refratários.

- Se seu foco principal é criar revestimentos avançados ou estruturas inovadoras: Processos como a Deposição Química a Vapor (CVD) são viáveis apenas no ambiente controlado e limpo que um forno a vácuo oferece.

- Se seu foco principal é o tratamento térmico limpo e de alta qualidade de ligas convencionais: Um forno a vácuo oferece resultados superiores ao prevenir reações superficiais, mas seus tempos de ciclo mais longos devem ser ponderados em relação às demandas de produção.

Em última análise, aproveitar um forno a vácuo é uma decisão estratégica para obter controle absoluto sobre o ambiente do seu material, garantindo que suas propriedades finais atendam às especificações mais exigentes.

Tabela Resumo:

| Processo/Material | Principais Benefícios |

|---|---|

| CVD / Grafitização | Previne a oxidação, permite revestimentos de alta pureza |

| Sinterização a Vácuo | Liga pós para cerâmicas e metais densos |

| Metais Reativos (ex: Tungstênio) | Evita contaminação, garante integridade do material |

| Cerâmicas Avançadas | Suporta síntese em alta temperatura sem degradação |

Pronto para elevar seu processamento de materiais com precisão e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e capacidades de personalização profunda, adaptamos nossos produtos para atender às suas necessidades experimentais únicas — seja você trabalhando com metais reativos, cerâmicas ou outros materiais avançados. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico