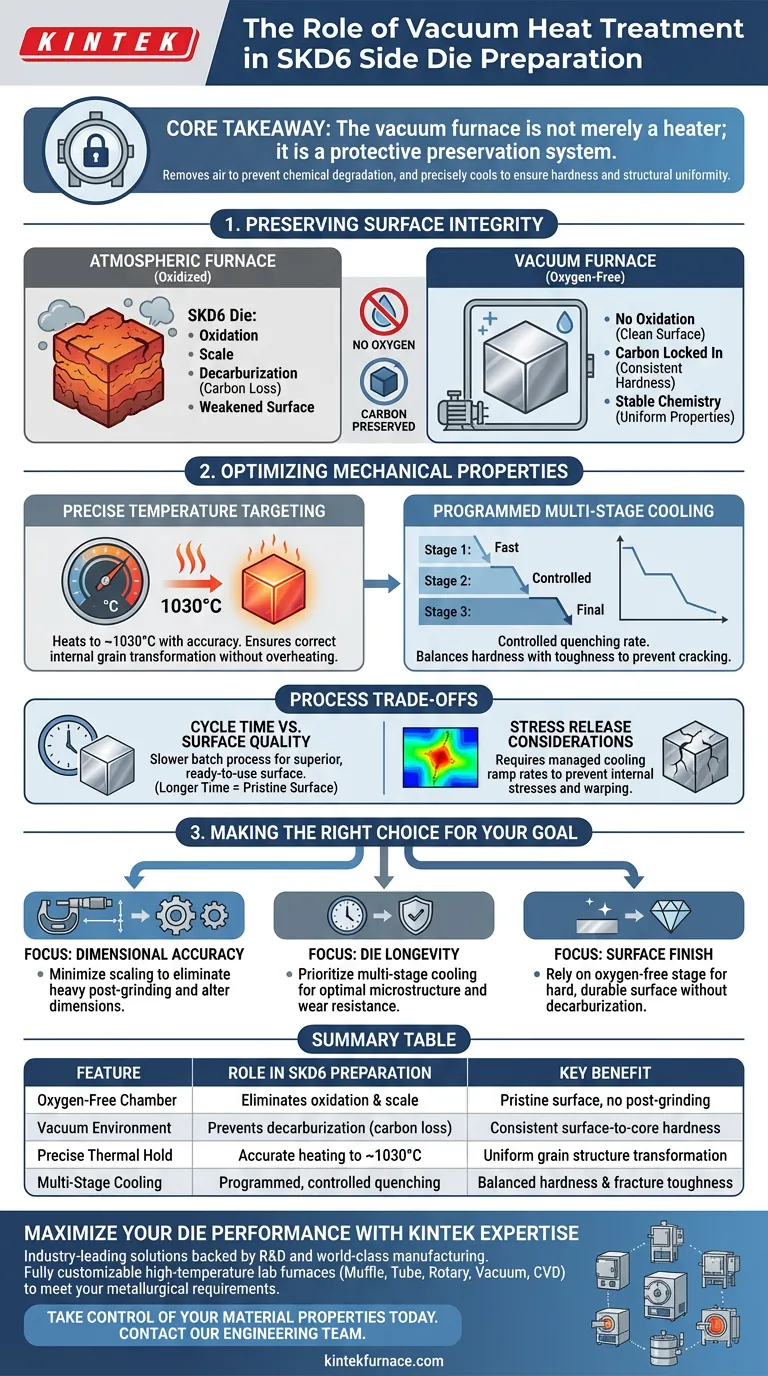

Um forno de tratamento térmico a vácuo serve como o ambiente definitivo para o endurecimento do aço para ferramentas SKD6, especificamente aquecendo o material a aproximadamente 1030°C em uma câmara livre de oxigênio. Sua função principal é prevenir defeitos superficiais como oxidação e descarbonetação, enquanto utiliza resfriamento programado multiestágio para fixar as propriedades mecânicas ideais do material.

Ponto Principal: O forno a vácuo não é meramente um aquecedor; é um sistema de preservação protetora. Ao remover o ar, ele previne a degradação química da superfície do aço, enquanto suas capacidades de resfriamento precisas garantem que a matriz SKD6 atinja a dureza e a uniformidade estrutural necessárias para aplicações de alta tensão.

Preservando a Integridade da Superfície

Criando um Ambiente Livre de Oxigênio

O papel mais imediato do forno a vácuo é a exclusão total de oxigênio durante o ciclo de aquecimento.

Operando em vácuo, o forno impede que o oxigênio reaja com a superfície do aço SKD6. Isso elimina a formação de escamas de óxido, garantindo que a matriz saia do forno tão limpa quanto entrou.

Prevenindo a Descarbonetação

Altas temperaturas normalmente causam a migração do carbono para fora do aço quando exposto ao ar, enfraquecendo a camada superficial (descarbonetação).

O ambiente a vácuo bloqueia completamente essa reação química. Isso garante que o teor de carbono — vital para a dureza — permaneça consistente do núcleo da matriz até a superfície externa.

Garantindo a Consistência Química

Como reações químicas indesejadas são interrompidas, a composição do material SKD6 permanece estável.

Essa estabilidade garante que as propriedades mecânicas sejam uniformes em toda a matriz. Elimina "pontos moles" ou áreas quebradiças que poderiam levar a falhas prematuras durante o uso.

Otimizando as Propriedades Mecânicas

Precisão no Alvo de Temperatura

O aço para ferramentas SKD6 requer uma temperatura específica de austenitização para preparar sua estrutura interna para o endurecimento.

O forno a vácuo mantém uma retenção térmica precisa, tipicamente em torno de 1030°C. Essa precisão é crítica para garantir que a estrutura de grãos interna do aço se transforme corretamente sem superaquecimento.

Resfriamento Programado Multiestágio

Aquecer é apenas metade da batalha; o processo de "têmpera" (resfriamento) dita a dureza final.

O forno utiliza um processo de resfriamento programado e multiestágio. Ao controlar a taxa na qual a matriz esfria, o forno maximiza as propriedades mecânicas do aço, equilibrando dureza com tenacidade para prevenir rachaduras.

Compreendendo as Compensações do Processo

Tempo de Ciclo vs. Qualidade da Superfície

Embora o tratamento térmico a vácuo produza uma qualidade de superfície superior, geralmente é um processo em batelada mais lento em comparação com fornos atmosféricos contínuos.

A "compensação" é aceitar um tempo de processamento mais longo para obter uma superfície imaculada que requer pouca ou nenhuma usinagem ou limpeza pós-tratamento.

Considerações de Liberação de Tensão

Embora o objetivo principal seja o endurecimento, o ciclo térmico também impacta as tensões residuais.

O gerenciamento adequado das taxas de aquecimento e resfriamento é essencial para liberar tensões internas sem introduzir novo choque térmico. Se a fase de resfriamento for muito agressiva ou descontrolada, pode introduzir empenamento, anulando os benefícios do ambiente limpo a vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso ao seu processo de fabricação, considere seus requisitos específicos para as matrizes laterais:

- Se o seu foco principal é a Precisão Dimensional: Utilize o forno a vácuo para minimizar a formação de escamas na superfície, o que elimina a necessidade de retificação pós-tratamento térmico pesada que poderia alterar as dimensões.

- Se o seu foco principal é a Longevidade da Matriz: Priorize as capacidades de resfriamento programado multiestágio para garantir que o aço atinja a microestrutura ideal para resistência ao desgaste.

- Se o seu foco principal é o Acabamento Superficial: Confie na fase a vácuo livre de oxigênio para prevenir a descarbonetação, garantindo que a superfície seja tão dura e durável quanto o núcleo.

Um forno de tratamento térmico a vácuo transforma o SKD6 de aço bruto em uma ferramenta de precisão de alto desempenho, controlando estritamente seu ambiente químico e térmico.

Tabela Resumo:

| Característica | Papel na Preparação do SKD6 | Benefício Chave |

|---|---|---|

| Câmara Livre de Oxigênio | Elimina oxidação e formação de escamas | Acabamento superficial imaculado, sem retificação pós-tratamento |

| Ambiente a Vácuo | Previne descarbonetação (perda de carbono) | Dureza consistente da superfície ao núcleo |

| Retenção Térmica Precisa | Aquecimento preciso a ~1030°C | Transformação uniforme da estrutura de grãos |

| Resfriamento Multiestágio | Têmpera controlada e programada | Dureza e tenacidade à fratura equilibradas |

Maximize o Desempenho da Sua Matriz com a Expertise da KINTEK

Não deixe que defeitos superficiais ou resfriamento inadequado comprometam suas ferramentas SKD6. A KINTEK oferece soluções de tratamento térmico a vácuo líderes de mercado, apoiadas por P&D especializado e fabricação de classe mundial. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos metalúrgicos exclusivos.

Assuma o controle de suas propriedades de material hoje mesmo. Entre em contato com nossa equipe de engenharia para discutir como nossos sistemas de precisão podem aprimorar sua eficiência de fabricação.

Guia Visual

Referências

- Herry Patria, Dianta Mustofa Kamal. Enhancing side die resistance to thermal shock in automotive casting: a comparative study of FCD550 and SKD6 materials. DOI: 10.15587/1729-4061.2024.306615

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento