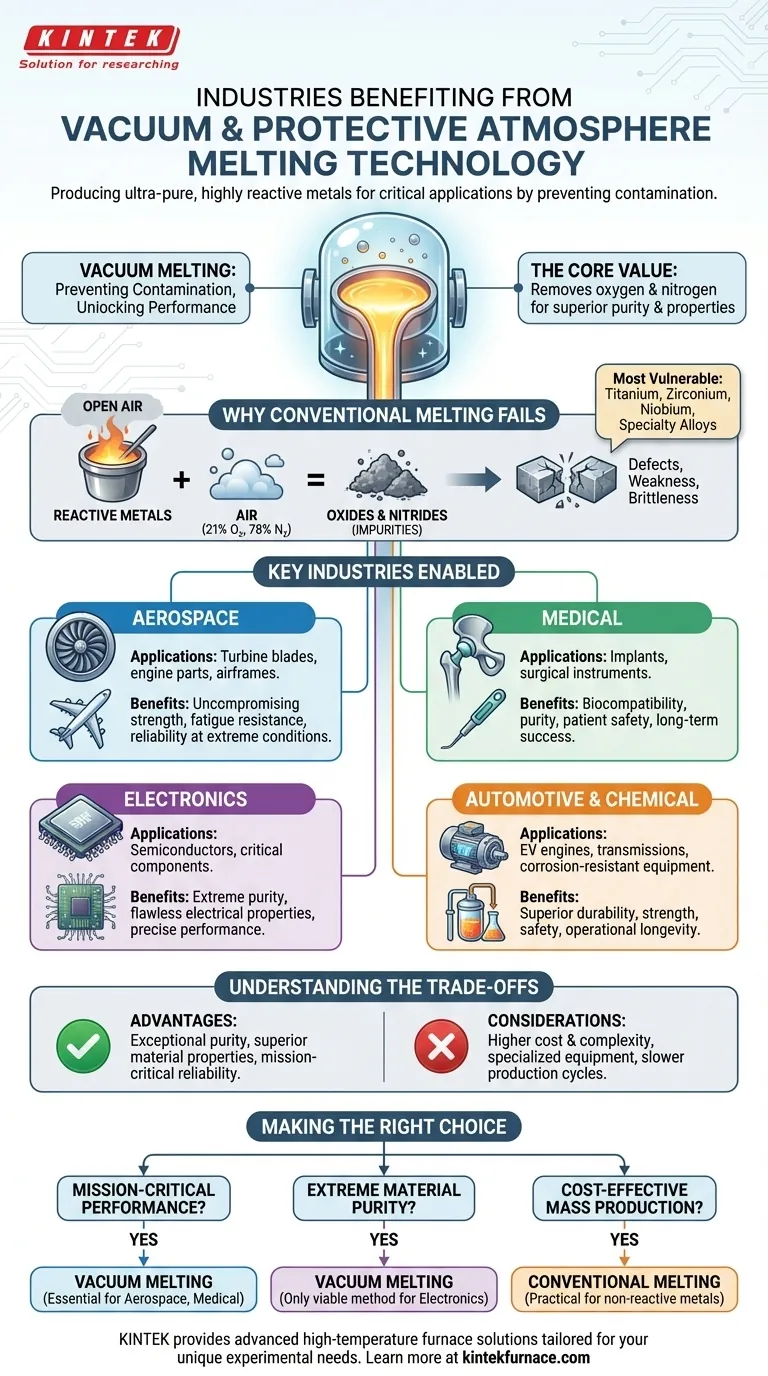

Em suma, qualquer indústria que dependa de metais ultrapuros ou altamente reativos se beneficia da fusão a vácuo ou atmosfera protetora. Isso inclui setores críticos como aeroespacial, médico, eletrônico, automotivo e manufatura química. A tecnologia é essencial para a produção de metais de alta pureza, metais reativos como o titânio, ligas especiais e componentes onde a falha do material não é uma opção, como pás de turbinas e implantes biomédicos.

O valor central desta tecnologia não é apenas fundir metal; é sobre prevenir a contaminação. Ao remover o ar, os fornos a vácuo impedem que o metal fundido reaja com oxigênio e nitrogênio, o que preserva a pureza do material e desbloqueia as propriedades superiores exigidas para aplicações de alto desempenho.

O Problema Central: Por que a Fusão Convencional Falha

Quando certos metais são aquecidos até seu ponto de fusão, eles se tornam altamente reativos. Fundi-los ao ar livre, um processo cheio de gases reativos, compromete fundamentalmente sua qualidade.

A Ameaça da Contaminação Atmosférica

O ar padrão é composto por cerca de 21% de oxigênio e 78% de nitrogênio. Em altas temperaturas, esses gases reagem prontamente com o metal fundido para formar impurezas como óxidos e nitretos.

Essas reações químicas indesejadas alteram a própria natureza do material final, frequentemente introduzindo fragilidade, fraqueza ou outros defeitos.

Quais Metais São Mais Vulneráveis?

Metais reativos são os principais beneficiários da fusão a vácuo. Este grupo inclui titânio, zircônio e nióbio, que possuem forte afinidade por oxigênio.

Muitas ligas especiais e metais sensíveis ao oxigênio também requerem uma atmosfera controlada para atingir suas propriedades projetadas sem serem comprometidos pela contaminação.

Como a Fusão a Vácuo Impulsiona as Principais Indústrias

Ao eliminar a contaminação atmosférica, esta tecnologia permite que os fabricantes produzam materiais com pureza, resistência e confiabilidade excepcionais. Isso não é um luxo, mas uma necessidade para muitos setores avançados.

Aeroespacial: Para Resistência Inabalável

Na indústria aeroespacial, componentes como pás de turbinas, peças de motor e fuselagens são submetidos a estresses e temperaturas extremas. Mesmo impurezas microscópicas podem levar a falhas catastróficas.

A fusão a vácuo produz as ligas de alto desempenho e resistentes à fadiga exigidas para que uma aeronave opere com segurança e confiabilidade sob essas condições exigentes.

Médica: Para Biocompatibilidade e Pureza

Para materiais que entram no corpo humano, como instrumentos cirúrgicos e implantes médicos, a pureza é inegociável. Contaminantes podem causar reações biológicas adversas ou rejeição do implante.

Esta tecnologia cria os metais ultrapuros e biocompatíveis (como o titânio) necessários para garantir a segurança do paciente e o sucesso a longo prazo do dispositivo.

Eletrônica: Para Desempenho Impecável

A indústria eletrônica depende de materiais com propriedades elétricas precisas. A fabricação de semicondutores e outros componentes críticos requer metais de extrema pureza.

Mesmo vestígios de impurezas podem interromper a condutividade e tornar uma peça eletrônica delicada inútil. A fusão a vácuo é a única maneira de atingir os padrões de pureza exigidos.

Automotiva e Química: Para Durabilidade e Resistência

Em aplicações automotivas de alto desempenho, como motores e transmissões para veículos elétricos (EVs), materiais fundidos a vácuo proporcionam resistência e durabilidade superiores.

Da mesma forma, a indústria de processamento químico utiliza equipamentos feitos com esses materiais para manusear substâncias corrosivas sem degradação, garantindo tanto a segurança quanto a longevidade operacional.

Compreendendo as Compensações

Embora poderosa, a fusão a vácuo é um processo especializado com considerações específicas. Não é uma solução universal para todas as aplicações de metalurgia.

Custo e Complexidade Mais Elevados

Os fornos a vácuo são significativamente mais caros para adquirir, operar e manter do que os fornos convencionais de fusão a ar. O processo requer equipamentos especializados e pessoal treinado.

Ciclos de Produção Mais Lentos

Atingir e manter o vácuo adiciona tempo ao processo de fusão. Para aplicações onde a alta produtividade é a principal prioridade e a pureza do material é menos crítica, isso pode ser uma desvantagem significativa.

É uma Solução Direcionada

Para muitos metais comuns e aplicações, como fundição de peças padrão de aço ou alumínio, a fusão a ar convencional é perfeitamente suficiente e muito mais econômica. A fusão a vácuo é reservada para materiais de alto valor onde o desempenho de uso final justifica o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão a vácuo depende inteiramente dos requisitos do produto final.

- Se o seu foco principal é o desempenho de missão crítica: A fusão a vácuo ou atmosfera protetora é essencial para componentes aeroespaciais ou implantes médicos onde a falha acarreta consequências graves.

- Se o seu foco principal é a pureza extrema do material: Esta tecnologia é o único método viável para atingir os níveis de pureza exigidos por eletrônicos avançados e semicondutores.

- Se o seu foco principal é a produção em massa econômica: A fusão a ar convencional é quase sempre a escolha mais prática e econômica para materiais que não são altamente reativos.

Em última análise, a correspondência da tecnologia de fusão com as propriedades exigidas do material é a chave para o sucesso da engenharia.

Tabela Resumo:

| Indústria | Aplicações Chave | Benefícios |

|---|---|---|

| Aeroespacial | Pás de turbinas, peças de motor, fuselagens | Alta resistência, resistência à fadiga, confiabilidade em condições extremas |

| Médica | Instrumentos cirúrgicos, implantes (por exemplo, titânio) | Biocompatibilidade, pureza, segurança do paciente, sucesso a longo prazo |

| Eletrônica | Semicondutores, componentes críticos | Pureza extrema, propriedades elétricas precisas, desempenho impecável |

| Automotiva | Motores EV, transmissões | Resistência superior, durabilidade, resistência à corrosão |

| Química | Equipamentos resistentes à corrosão | Segurança, longevidade operacional, manuseio de substâncias corrosivas |

Pronto para melhorar a pureza e o desempenho do seu material? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e eletrônica. Nossa linha de produtos – incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é respaldada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa tecnologia de fusão a vácuo pode impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem