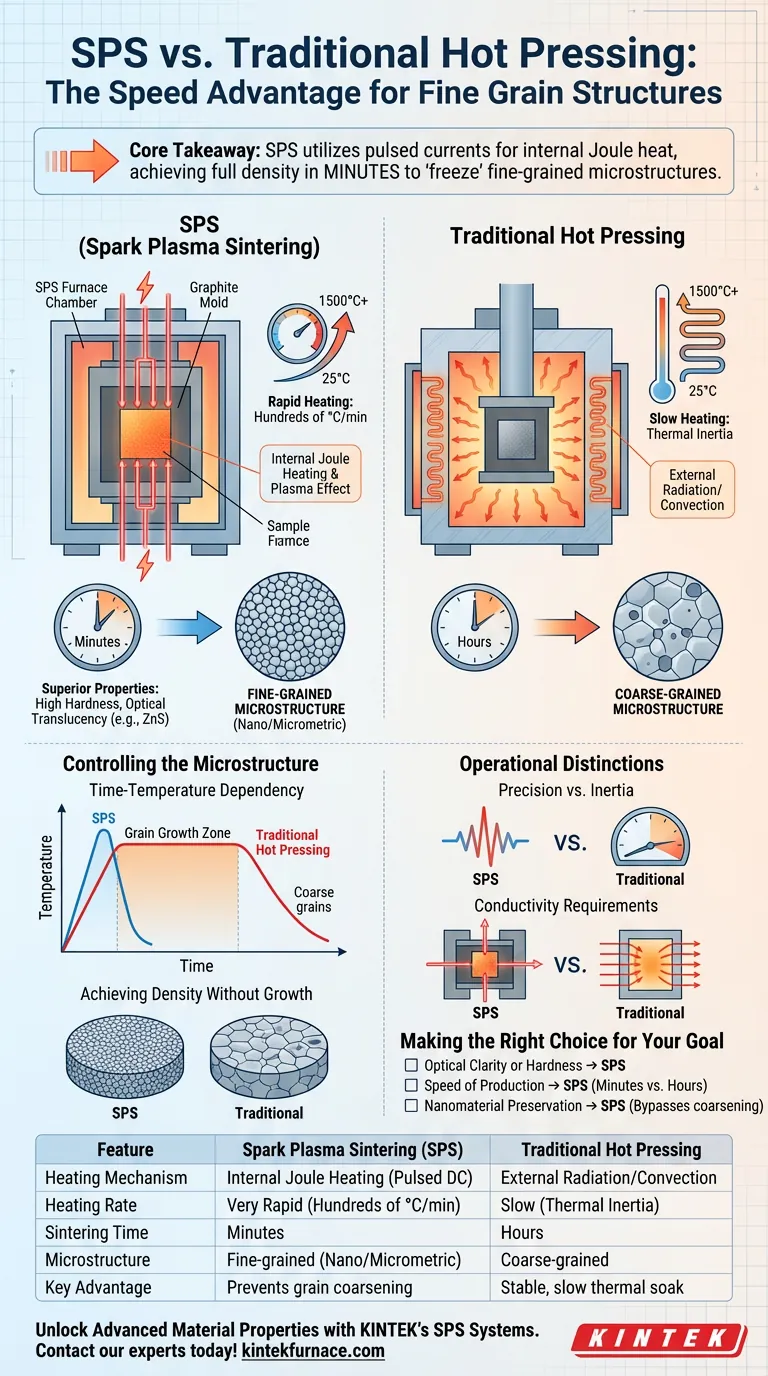

A Sinterização por Plasma de Faísca (SPS) inibe o crescimento de grãos principalmente através da velocidade. Ao contrário da prensagem a quente tradicional, que depende de aquecimento externo lento, a SPS utiliza correntes elétricas pulsadas para gerar calor diretamente dentro do molde e da amostra. Isso permite taxas de aquecimento extremamente rápidas e tempos de permanência curtos, permitindo que o material se densifique completamente antes que os grãos tenham tempo suficiente para engrossar.

Ponto Principal Ao utilizar correntes pulsadas para gerar calor Joule interno, a SPS contorna a inércia térmica de fornos tradicionais. Essa capacidade de "alta temperatura, curto tempo" permite que os materiais atinjam a densidade total em minutos, efetivamente "congelando" a microestrutura em um estado de grãos finos, nanométricos ou micrométricos.

O Mecanismo de Aquecimento Rápido

Aquecimento Joule Interno

Fornos de sinterização tradicionais dependem de elementos de aquecimento externos. O calor deve viajar por radiação e convecção para a superfície do molde e, em seguida, conduzir lentamente para a amostra.

Em contraste, um sistema SPS passa uma corrente DC pulsada diretamente através do molde de grafite e, dependendo da condutividade, da própria amostra. Isso gera calor Joule significativo internamente, contornando a necessidade de transferência de calor externa.

Contornando a Inércia Térmica

Como o calor é gerado internamente, o sistema não é retardado pela inércia térmica de uma grande câmara de forno.

Este mecanismo permite taxas de aquecimento de várias centenas de graus por minuto. O sistema atinge a temperatura de sinterização alvo quase imediatamente em comparação com a rampa lenta exigida pela prensagem a quente.

O Efeito Plasma

O mecanismo principal é suportado pelo "efeito plasma" induzido pelas correntes pulsadas. Esse fenômeno contribui para a tecnologia de aquecimento rápido e ativação superficial das partículas.

Este efeito auxilia na consolidação rápida do material, acelerando ainda mais o processo de densificação.

Controlando a Microestrutura

A Dependência Tempo-Temperatura

O crescimento de grãos é fundamentalmente um processo de difusão que depende fortemente tanto da temperatura quanto do tempo. Em métodos tradicionais, os longos tempos de permanência necessários para o calor penetrar na amostra proporcionam tempo suficiente para que os grãos se fundam e cresçam (engrossamento).

Congelando a Estrutura de Grãos

A SPS altera radicalmente a variável de tempo nesta equação. Como o aquecimento é tão rápido, o material passa um tempo mínimo nas zonas de temperatura específicas onde o engrossamento de grãos normalmente ocorre.

Alcançando Densidade Sem Crescimento

O processo completa a densificação em um período extremamente curto. Isso permite a produção de cerâmicas ou compostos intermetálicos que são totalmente densos, mas retêm uma estrutura de grãos finos na escala nanométrica ou micrométrica.

Como evidenciado em materiais como Sulfeto de Zinco (ZnS), isso resulta em propriedades superiores, como alta dureza e excelente translucidez óptica, que são frequentemente comprometidas por grãos grossos.

Distinções Operacionais

Precisão vs. Inércia

Enquanto a prensagem a quente tradicional oferece uma imersão térmica estável e lenta, a SPS depende de pulsos dinâmicos de alta energia. A contrapartida é que o processo é muito mais rápido e requer controle preciso da corrente e da pressão para evitar superaquecimento ou densificação desigual, dada a velocidade da reação.

Requisitos de Condutividade

Como o processo depende da passagem de corrente através do molde (e muitas vezes da amostra), a configuração é distinta do aquecimento baseado em radiação. A geração de calor Joule está diretamente ligada ao caminho elétrico, tornando a interação entre a corrente pulsada e as ferramentas um fator crítico para o sucesso.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre SPS e métodos tradicionais, considere as propriedades específicas necessárias para sua aplicação final.

- Se o seu foco principal é Clareza Óptica ou Dureza: A SPS é a escolha superior, pois inibe o crescimento de grãos para manter a microestrutura fina necessária para alta translucidez e resistência mecânica.

- Se o seu foco principal é Velocidade de Produção: A SPS oferece uma vantagem significativa ao contornar a inércia térmica, reduzindo os tempos de ciclo de horas para minutos.

- Se o seu foco principal é Preservação de Nanomateriais: O ciclo térmico rápido da SPS é essencial para prevenir o inevitável engrossamento que ocorre durante a longa imersão térmica de fornos tradicionais.

Ao alavancar a física do aquecimento por corrente pulsada, a SPS desacopla a densificação do crescimento de grãos, permitindo que você alcance propriedades de materiais que são impossíveis com ciclos térmicos convencionais.

Tabela Resumo:

| Recurso | Sinterização por Plasma de Faísca (SPS) | Prensagem a Quente Tradicional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno (DC Pulsado) | Radiação/Convecção Externa |

| Taxa de Aquecimento | Muito Rápida (Centenas de °C/min) | Lenta (Inércia Térmica) |

| Tempo de Sinterização | Minutos | Horas |

| Microestrutura | Grãos finos (Nano/Micrométricos) | Grãos grossos |

| Vantagem Principal | Previne o engrossamento de grãos | Imersão térmica estável e lenta |

Desbloqueie Propriedades Avançadas de Materiais com a KINTEK

Manter uma microestrutura de grãos finos é crucial para dureza superior, clareza óptica e resistência mecânica. Os sistemas avançados de Sinterização por Plasma de Faísca (SPS) da KINTEK utilizam aquecimento Joule interno rápido para contornar a inércia térmica, permitindo que você atinja a densidade total em minutos, enquanto efetivamente "congela" a nanoestrutura do seu material.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo:

- Fornos Muffle, Tubulares e Rotativos Personalizáveis

- Sistemas de Vácuo e CVD de Alto Desempenho

- Equipamentos de Sinterização de Precisão adaptados às suas necessidades únicas de pesquisa

Pronto para transformar seu processamento de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita!

Guia Visual

Referências

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os principais benefícios da tecnologia de tratamento térmico a vácuo? Alcance Controle Metalúrgico e Qualidade Superiores

- O que é um forno de arco a vácuo e qual é o seu propósito principal? Obtenha metais ultrapuros para aplicações críticas

- Quais são os indicadores chave para medir o desempenho dos equipamentos de tratamento térmico a vácuo? Otimize o Seu Processo com a KINTEK

- Por que é necessário um forno a vácuo para o tratamento de eletrodos a 120 °C? Garantindo a Pureza e o Desempenho da Bateria

- Que ambientes de processo críticos uma fornalha de recozimento a vácuo fornece? Otimizar o Tratamento Térmico da Liga Sm2Fe17Cx

- Que ambientes de processo críticos um forno de alto vácuo fornece para o carbeto de boro? Alcance a Densificação Superior

- Qual é a função de um forno a vácuo na síntese de fósforo? Obtenção de Materiais de Wollastonita Puros Dopados com Tb3+/Ce3+

- Qual é o propósito principal do uso de um forno de secagem a vácuo para compósitos de rGO/tMO? Garante a pureza e a integridade estrutural