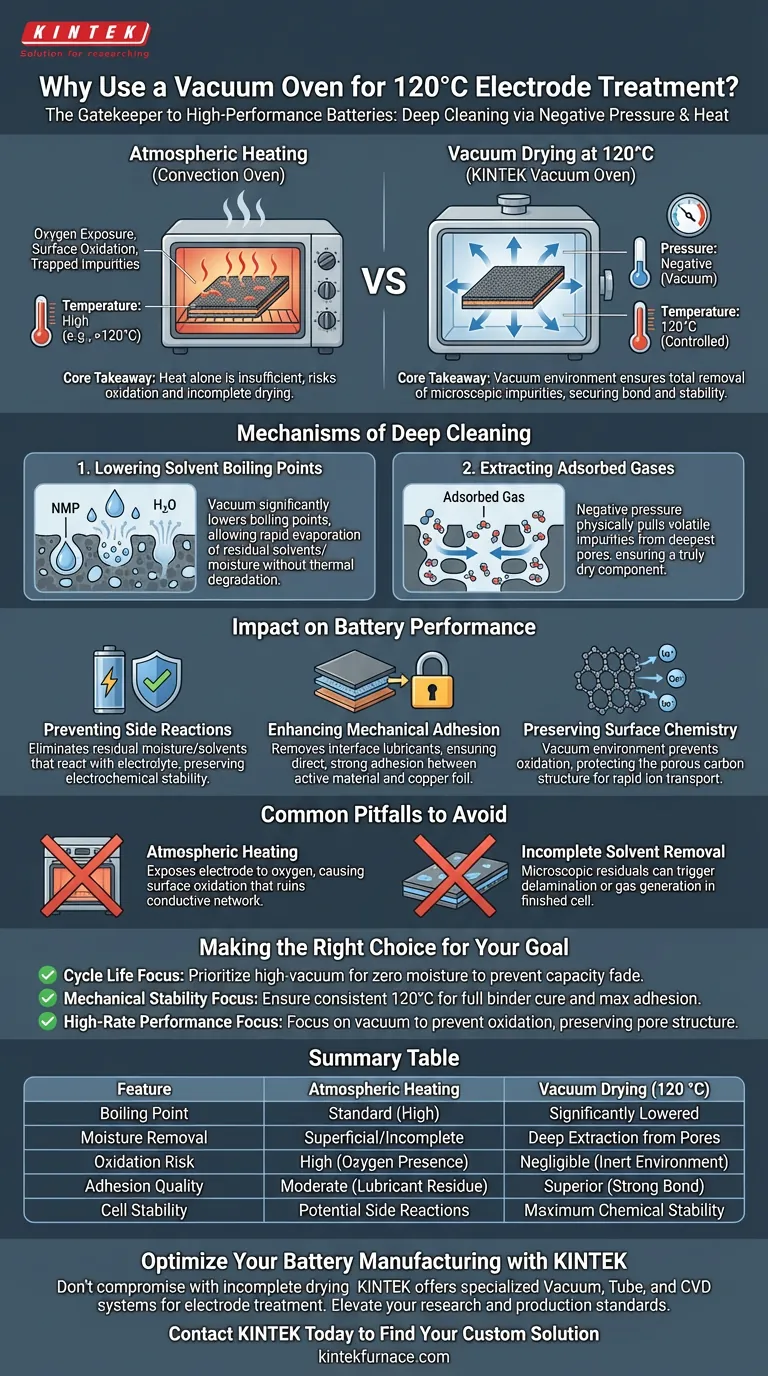

A principal função de um forno a vácuo a 120 °C é criar um ambiente controlado que remove à força solventes residuais teimosos e umidade através de pressão negativa. Enquanto o calor fornece a energia para a evaporação, o vácuo diminui o ponto de ebulição dos líquidos, permitindo a extração completa de impurezas presas profundamente na estrutura porosa do eletrodo sem danificar o material.

Conclusão Principal: O calor por si só é insuficiente para eletrodos de alto desempenho; o ambiente de vácuo é a variável crítica que garante a remoção total de impurezas microscópicas. Este processo garante a ligação mecânica do revestimento e impede que contaminantes químicos causem falha na bateria durante a operação.

Os Mecanismos de Limpeza Profunda

Diminuição dos Pontos de Ebulição dos Solventes

A meta de temperatura de 120 °C é eficaz porque o ambiente de vácuo diminui significativamente o ponto de ebulição dos líquidos residuais.

Isso permite que solventes como N-Metil-2-pirrolidona (NMP) ou umidade de aglutinantes aquosos (CMC/SBR) evaporem rapidamente.

Sem pressão negativa, esses líquidos podem exigir temperaturas mais altas para serem removidos, o que poderia degradar termicamente os componentes do eletrodo.

Extração de Gases Adsorvidos

Os eletrodos são materiais altamente porosos com estruturas internas complexas.

A secagem simples ao ar geralmente deixa vestígios de solventes e gases "adsorvidos" (presos) nas paredes internas desses poros.

A pressão negativa do vácuo retira fisicamente essas impurezas voláteis das partes mais profundas do material ativo, garantindo um componente verdadeiramente seco.

Impacto no Desempenho da Bateria

Prevenção de Reações Químicas Secundárias Eletroquímicas

A presença de umidade ou solventes residuais é quimicamente perigosa dentro de uma célula de bateria selada.

Durante os ciclos de carga-descarga, esses resíduos reagem com o eletrólito, levando a reações secundárias que consomem lítio ativo e degradam a capacidade.

A secagem a vácuo elimina esses reagentes, preservando a estabilidade eletroquímica da célula ao longo de sua vida útil.

Aumento da Adesão Mecânica

Uma bateria confiável requer que o material ativo permaneça firmemente preso ao coletor de corrente (a folha de cobre).

Solventes residuais na interface atuam como um lubrificante ou barreira, enfraquecendo essa ligação.

Ao remover completamente esses vestígios, o processo de vácuo garante a adesão direta e forte entre a camada de material ativo e a folha.

Preservação da Química da Superfície

Materiais de carbono usados em eletrodos são sensíveis a mudanças na superfície.

Aquecer carbono na presença de ar pode levar à oxidação acidental, que altera a estrutura dos poros e reduz a atividade eletroquímica.

O ambiente de vácuo priva a câmara de oxigênio, protegendo a estrutura de poros altamente desenvolvida do carbono contra danos oxidativos.

Erros Comuns a Evitar

O Risco de Aquecimento Atmosférico

Tentar atingir esse nível de secagem usando um forno de convecção padrão é um erro crítico.

Aquecer sem vácuo expõe o eletrodo ao oxigênio, provavelmente causando oxidação superficial que arruína a rede condutora do carbono.

Remoção Incompleta de Solventes

Depender apenas de tempo e temperatura geralmente deixa vestígios de NMP ou água nas profundezas da microestrutura.

Mesmo quantidades microscópicas desses resíduos podem causar delaminação ou geração de gás dentro da célula acabada.

A secagem a vácuo não é apenas um método de secagem mais rápido; é uma etapa de garantia de qualidade que o calor por si só não consegue replicar.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de fabricação de eletrodos, considere seus alvos de desempenho específicos:

- Se seu foco principal é a Vida Útil do Ciclo: Priorize altos níveis de vácuo para eliminar todos os vestígios de umidade, pois isso evita a degradação do eletrólito que prejudica a capacidade a longo prazo.

- Se seu foco principal é a Estabilidade Mecânica: Garanta que a temperatura de 120 °C seja mantida consistentemente para curar completamente o sistema de aglutinante e maximizar a adesão à folha de cobre.

- Se seu foco principal é o Desempenho de Alta Taxa: Concentre-se na capacidade do vácuo de prevenir a oxidação, preservando a estrutura de poros intocada necessária para o transporte rápido de íons.

O forno a vácuo é o guardião entre uma folha revestida e um componente de bateria funcional e de alto desempenho.

Tabela Resumo:

| Característica | Aquecimento Atmosférico (Convecção) | Secagem a Vácuo (120 °C) |

|---|---|---|

| Ponto de Ebulição | Padrão (Alto) | Significativamente Reduzido |

| Remoção de Umidade | Superficial/Incompleta | Extração Profunda dos Poros |

| Risco de Oxidação | Alto (Presença de Oxigênio) | Desprezível (Ambiente Inerte) |

| Qualidade da Adesão | Moderada (Resíduo Lubrificante) | Superior (Ligação Forte) |

| Estabilidade da Célula | Potenciais Reações Secundárias | Máxima Estabilidade Química |

Otimize a Fabricação da Sua Bateria com a KINTEK

Não comprometa a vida útil do ciclo da sua bateria com processos de secagem incompletos. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas especializados de Vácuo, Tubo e CVD projetados para atender às rigorosas demandas de tratamento de eletrodos.

Seja para eliminar NMP residual ou prevenir a oxidação do carbono, nossos fornos de laboratório de alta temperatura personalizáveis fornecem o ambiente controlado necessário para adesão mecânica superior e estabilidade eletroquímica.

Pronto para elevar seus padrões de pesquisa e produção?

Entre em Contato com a KINTEK Hoje para Encontrar Sua Solução Personalizada

Guia Visual

Referências

- Sungwon Hwang. SiOx/C Composite Anode for Lithium-Ion Battery with Improved Performance Using Graphene Quantum Dots and Carbon Nanoparticles. DOI: 10.3390/molecules29112578

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as etapas envolvidas no processo de sinterização a vácuo? Domine Precisão e Pureza para Materiais Superiores

- Quais são as principais vantagens dos fornos contínuos? Aumente a Eficiência e Reduza Custos na Produção em Massa

- Por que a soldagem por difusão de aço ODS e ligas de níquel deve ser feita em um forno a vácuo? Alcançar integridade livre de poros

- Qual é a função principal de um forno de destilação a vácuo na reciclagem de resíduos perigosos de magnésio? Obtenção de Recuperação de Metal de Alta Pureza

- Quais são as vantagens de usar aquecimento programado multiestágio para sinterização de cobre-ferro? Aprimorar a Integridade do Material

- Por que é necessária uma taxa de resfriamento mínima de 10°C/s para o aço 18CrNiMo7-6? Alcance 64HRC através de Têmpera de Alta Pressão

- Quais aplicações industriais se beneficiam dos fornos a arco a vácuo? Essencial para Aeroespacial, Médico e Energia

- Por que um forno de secagem a vácuo é necessário durante a preparação de precursores de TiOx@C? Aprimorar a Integridade Estrutural do Material