Essencialmente, um forno de destilação a vácuo purifica resíduos perigosos de magnésio, separando o valioso magnésio dos contaminantes através de vaporização seletiva. Ele consegue isso criando um ambiente de alta temperatura e baixa pressão precisamente controlado. Sob essas condições, o magnésio se transforma em vapor a uma temperatura muito mais baixa do que seu ponto de ebulição normal, deixando para trás impurezas como alumínio, ferro e óxidos, que são então coletadas separadamente.

O principal desafio na reciclagem de resíduos de magnésio é separá-lo de forma limpa de outros elementos. Um forno de destilação a vácuo resolve isso mudando fundamentalmente as regras da física, usando um vácuo para baixar o ponto de ebulição do magnésio e permitir que ele "evapore" seletivamente como um vapor puro, deixando os contaminantes para trás.

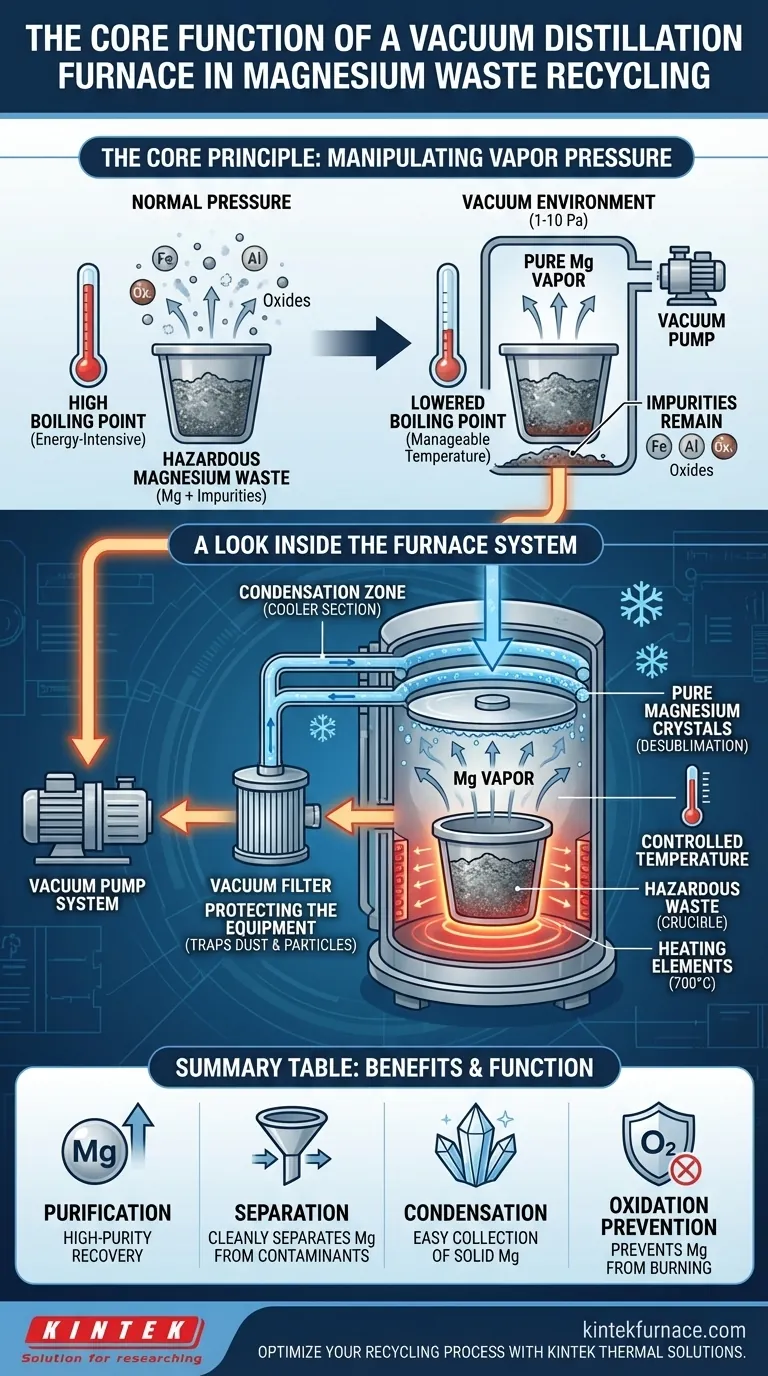

O Princípio Fundamental: Manipulação da Pressão de Vapor

Para entender como este forno funciona, você deve primeiro compreender a relação entre a pressão e o ponto de ebulição de um material. O forno explora este princípio físico para alcançar uma purificação altamente eficaz.

Por que o Vácuo é Essencial

À pressão atmosférica normal, o magnésio tem um ponto de ebulição muito alto. Aquecer os resíduos a essa temperatura seria intensivo em energia e poderia vaporizar outros elementos indesejados.

Ao criar um vácuo, o forno reduz drasticamente a pressão externa. Isso permite que o magnésio vaporize (um processo chamado sublimação se for de sólido para gás) a uma temperatura significativamente mais baixa e mais gerenciável.

O Papel do Controle de Temperatura

O elemento de aquecimento do sistema eleva a temperatura dos resíduos perigosos a um ponto preciso — tipicamente em torno de 700°C.

Essa temperatura é cuidadosamente escolhida para ser acima do novo ponto de ebulição mais baixo do magnésio, mas abaixo dos pontos de ebulição de impurezas comuns como alumínio, silício, ferro e vários óxidos.

Como a Separação é Alcançada

Essa combinação de baixa pressão e temperatura controlada cria uma clara diferença de comportamento entre os materiais.

O magnésio, com sua alta pressão de vapor nessas condições, se transforma seletivamente em gás. As impurezas, com pressões de vapor muito mais baixas, permanecem como resíduo sólido ou líquido no cadinho.

Uma Visão Interna do Sistema do Forno

Um forno de destilação a vácuo não é um único componente, mas um sistema integrado onde cada parte desempenha um papel crítico no processo de separação.

O Sistema de Aquecimento e Contenção

Esta é a câmara principal onde o material residual, mantido em um cadinho, é aquecido. Um sistema de aquecimento por resistência externa fornece a energia térmica necessária para a vaporização.

O Sistema de Vácuo

Um potente conjunto de bombas de vácuo é usado para evacuar a câmara do forno, reduzindo a pressão interna para até 1-10 Pa. Esse ambiente de baixa pressão é o principal facilitador de todo o processo de purificação.

A Zona de Condensação

À medida que o vapor de magnésio puro sobe do material residual quente, ele viaja para uma seção mais fria dentro do forno. Essa área, muitas vezes um disco ou superfície resfriada a água, fornece um ponto frio para o vapor condensar.

O magnésio gasoso se transforma diretamente de volta em um cristal sólido de alta pureza, um processo conhecido como dessublimação. Esse magnésio cristalino purificado pode então ser facilmente coletado.

Compreendendo as Compensações e Desafios

Embora altamente eficaz, a operação desta tecnologia requer o gerenciamento de desafios técnicos específicos para garantir segurança, eficiência e longevidade do equipamento.

Prevenção da Oxidação

O magnésio é altamente reativo e se oxidará prontamente (queimará) em altas temperaturas se exposto ao ar. O sistema de vácuo é crucial não apenas para reduzir o ponto de ebulição, mas também para remover gases reativos como o oxigênio, protegendo o magnésio de ser perdido por oxidação.

Proteção do Equipamento

O fluxo de gás criado durante o processo de vácuo pode carregar poeira fina e partículas de magnésio do resíduo. Se essas partículas entrarem nas bombas de vácuo, elas podem causar desgaste significativo e falha catastrófica.

Um filtro de vácuo é sempre instalado entre o forno e as bombas. Este dispositivo é essencial para reter partículas sólidas e garantir a confiabilidade e estabilidade a longo prazo do sistema de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar esta tecnologia de forma eficaz significa entender como priorizar diferentes parâmetros operacionais com base no resultado desejado.

- Se o seu foco principal é maximizar a pureza: O controle preciso tanto do nível de vácuo quanto da temperatura do forno são os fatores mais críticos a serem gerenciados.

- Se o seu foco principal é a eficiência do processo: A taxa de aquecimento e o design e a eficiência de resfriamento da zona de condensação são as variáveis chave para otimizar a produção.

- Se o seu foco principal é a longevidade do sistema: A manutenção rigorosa das bombas de vácuo e a garantia da integridade do sistema de filtragem são absolutamente inegociáveis.

Em última análise, o forno de destilação a vácuo transforma um problema complexo de separação metalúrgica em um processo gerenciável regido pelos princípios fundamentais da física.

Tabela Resumo:

| Função Principal | Como Funciona | Benefício |

|---|---|---|

| Purificação | Cria um vácuo para baixar o ponto de ebulição do magnésio, permitindo que ele vaporize separadamente das impurezas. | Alcança recuperação de magnésio de alta pureza. |

| Separação | Usa controle de temperatura preciso para vaporizar o magnésio, deixando para trás contaminantes como alumínio e óxidos. | Separa o metal valioso de resíduos perigosos de forma limpa. |

| Condensação | Resfria o vapor de magnésio em uma zona dedicada, transformando-o de volta em cristais sólidos puros. | Permite a fácil coleta de magnésio purificado. |

| Prevenção de Oxidação | Mantém um ambiente de vácuo para remover oxigênio, impedindo que o magnésio queime. | Garante operação segura e eficiente. |

Pronto para Otimizar Seu Processo de Reciclagem de Metais Perigosos?

Um forno de destilação a vácuo é a chave para recuperar de forma eficiente e segura magnésio de alta pureza de fluxos de resíduos complexos. A KINTEK é especializada em soluções térmicas avançadas para aplicações industriais desafiadoras.

Nossos fornos a vácuo projetados sob medida oferecem:

- Engenharia de Precisão: P&D especializado garante controle ideal de temperatura e vácuo para máxima pureza e rendimento.

- Construção Robusta: Construídos para lidar com materiais reativos e garantir confiabilidade do sistema a longo prazo.

- Soluções Personalizadas: Personalizamos nossos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD para atender às suas necessidades específicas de reciclagem e metas de produção.

Deixe nossos especialistas ajudarem você a transformar seus resíduos perigosos em um recurso valioso.

Entre em contato com a KINTEL hoje mesmo para discutir seu projeto e descobrir a solução de forno ideal para seu laboratório ou instalação.

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento