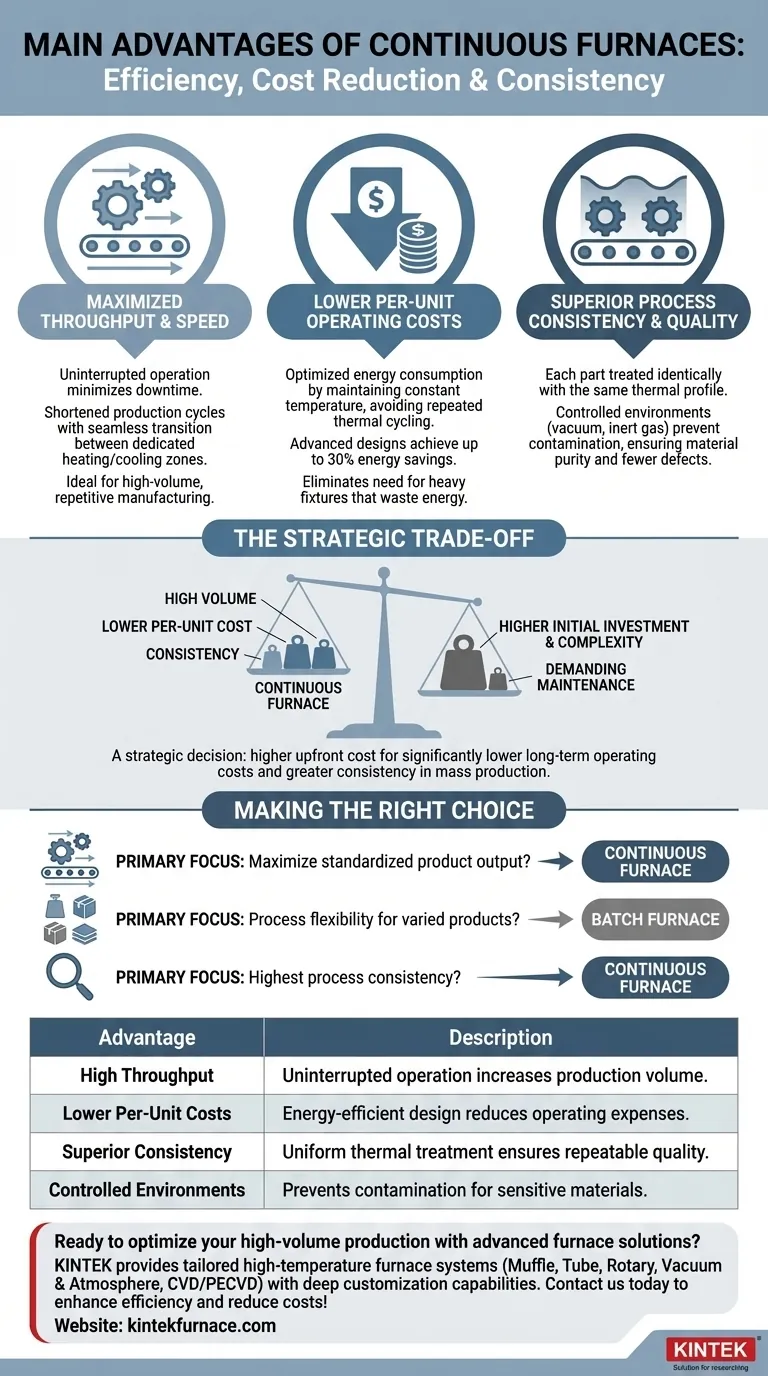

As principais vantagens de um forno contínuo centram-se na eficiência da produção de alto volume, nos custos operacionais mais baixos por unidade e na consistência superior do processo. Ao contrário dos fornos de batelada que processam materiais em cargas discretas, um forno contínuo move os produtos através de várias zonas de aquecimento e resfriamento em um fluxo ininterrupto, tornando-o ideal para fabricação repetitiva e em larga escala.

Embora os fornos contínuos proporcionem rendimento e eficiência energética inigualáveis para a produção em massa, o seu valor está diretamente ligado à estabilidade do processo. Eles representam uma troca estratégica: um investimento inicial mais alto em troca de custos operacionais significativamente mais baixos e maior consistência por unidade.

Maximizando o Rendimento e a Velocidade de Produção

O princípio de design central de um forno contínuo é eliminar a natureza de "começar e parar" do processamento em batelada, o que proporciona ganhos significativos no volume de produção.

O Poder da Operação Contínua

Um forno contínuo opera sem interrupção. Este design minimiza o tempo de inatividade associado ao carregamento, descarregamento, aquecimento e resfriamento de uma câmara inteira, maximizando o rendimento total de uma instalação.

Ciclos de Produção Encurtados

Esses sistemas são projetados com seções dedicadas de aquecimento e resfriamento. À medida que as peças se movem pelo forno, elas transitam perfeitamente entre as zonas, o que reduz drasticamente o tempo total necessário para processar cada item individualmente.

Redução dos Custos Operacionais por Unidade

Para uma linha de produtos consistente, o modelo operacional de um forno contínuo é inerentemente mais eficiente do que seu equivalente de batelada.

Otimizando o Consumo de Energia

Como o forno mantém uma temperatura constante em suas várias zonas, ele evita o ciclo de alto consumo de energia de aquecer repetidamente uma grande massa térmica a partir de uma temperatura mais baixa. Além disso, muitos projetos eliminam a necessidade de acessórios pesados, como cestos ou prateleiras, que de outra forma absorveriam e desperdiçariam energia térmica.

Alguns projetos avançados, como os fornos de atmosfera, podem alcançar até 30% de economia de energia em comparação com métodos convencionais, otimizando a retenção e distribuição de calor.

Melhorando a Consistência do Processo

Um forno contínuo trata cada peça de forma idêntica. Cada item é individualmente exposto ao mesmo perfil térmico à medida que se move pelo sistema, garantindo um nível de uniformidade e repetibilidade que é difícil de alcançar em um processo de grande batelada.

Ambientes Controlados para Pureza

Muitos fornos contínuos operam com um ambiente controlado, como vácuo ou atmosfera de gás inerte. Isso evita oxidação, contaminação e outras reações químicas indesejáveis, levando a propriedades melhoradas do material e menos peças rejeitadas. Isso é crítico em indústrias sensíveis onde a limpeza e a integridade do material são primordiais.

Entendendo as Compensações: Contínuo vs. Batelada

Escolher um forno contínuo é uma decisão de engenharia e financeira significativa. Suas vantagens são claras, mas vêm com compensações importantes que o tornam inadequado para certas aplicações.

Maior Investimento Inicial e Complexidade

Os fornos contínuos são geralmente mais complexos e acarretam um custo inicial significativamente mais alto para instalação em comparação com os fornos de batelada. Seu design intrincado exige sistemas de controle mais sofisticados e uma pegada física maior.

Requisitos de Manutenção Exigentes

A natureza contínua desses sistemas significa que qualquer tempo de inatividade é extremamente caro. Eles exigem um cronograma de manutenção rigoroso e frequente para garantir o desempenho ideal e evitar paradas de produção não planejadas.

Quando um Forno de Batelada é Superior

Um forno de batelada permanece a melhor escolha para operações que exigem flexibilidade. Se você precisa processar uma ampla gama de produtos, executar diferentes tempos de ciclo ou exigir temperaturas variadas, a capacidade de um forno de batelada ser facilmente reconfigurado entre cargas é uma vantagem decisiva. Eles também são a escolha clara para pequenas tiragens de produção ou quando o custo de capital inicial é a principal restrição.

Fazendo a Escolha Certa para Sua Operação

A decisão entre um forno contínuo e um forno de batelada depende inteiramente de seus objetivos de produção específicos e realidades operacionais.

- Se o seu foco principal é maximizar a produção de um produto padronizado: Um forno contínuo é feito sob medida para essa função, entregando o menor custo por unidade em escala.

- Se o seu foco principal é a flexibilidade do processo para produtos ou tamanhos de lote variados: Um forno de batelada oferece a versatilidade para se adaptar a requisitos mutáveis com um investimento inicial muito menor.

- Se o seu foco principal é alcançar o mais alto nível de consistência do processo na produção em massa: O tratamento térmico repetível de um forno contínuo oferece controle de qualidade inigualável.

Em última análise, a melhor escolha alinha os pontos fortes operacionais fundamentais do forno com o seu volume de produção específico e as necessidades do processo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alto Rendimento | A operação ininterrupta aumenta o volume de produção, minimizando o tempo de inatividade. |

| Menores Custos por Unidade | O design energeticamente eficiente reduz as despesas operacionais para grandes tiragens. |

| Consistência Superior | O tratamento térmico uniforme garante qualidade repetível e menos defeitos. |

| Ambientes Controlados | Atmosferas de vácuo ou inertes previnem a contaminação para materiais sensíveis. |

Pronto para otimizar sua produção de alto volume com soluções avançadas de fornos? Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios sistemas de fornos de alta temperatura sob medida. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como podemos aumentar sua eficiência e reduzir custos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios