Em resumo, os fornos a arco a vácuo são indispensáveis para indústrias onde a falha de materiais não é uma opção. Eles são usados principalmente para refinar e produzir metais reativos e superligas de altíssima pureza para aplicações críticas na indústria aeroespacial, defesa, fabricação de dispositivos médicos e geração de energia. Essa tecnologia é escolhida quando a resistência, pureza e desempenho do produto final devem ser absolutos.

O valor central de um forno a arco a vácuo não é apenas aquecer metal – é purificá-lo. Ao criar um vácuo, o forno elimina gases atmosféricos que contaminam e enfraquecem ligas avançadas, permitindo a produção de materiais com propriedades inatingíveis por métodos convencionais.

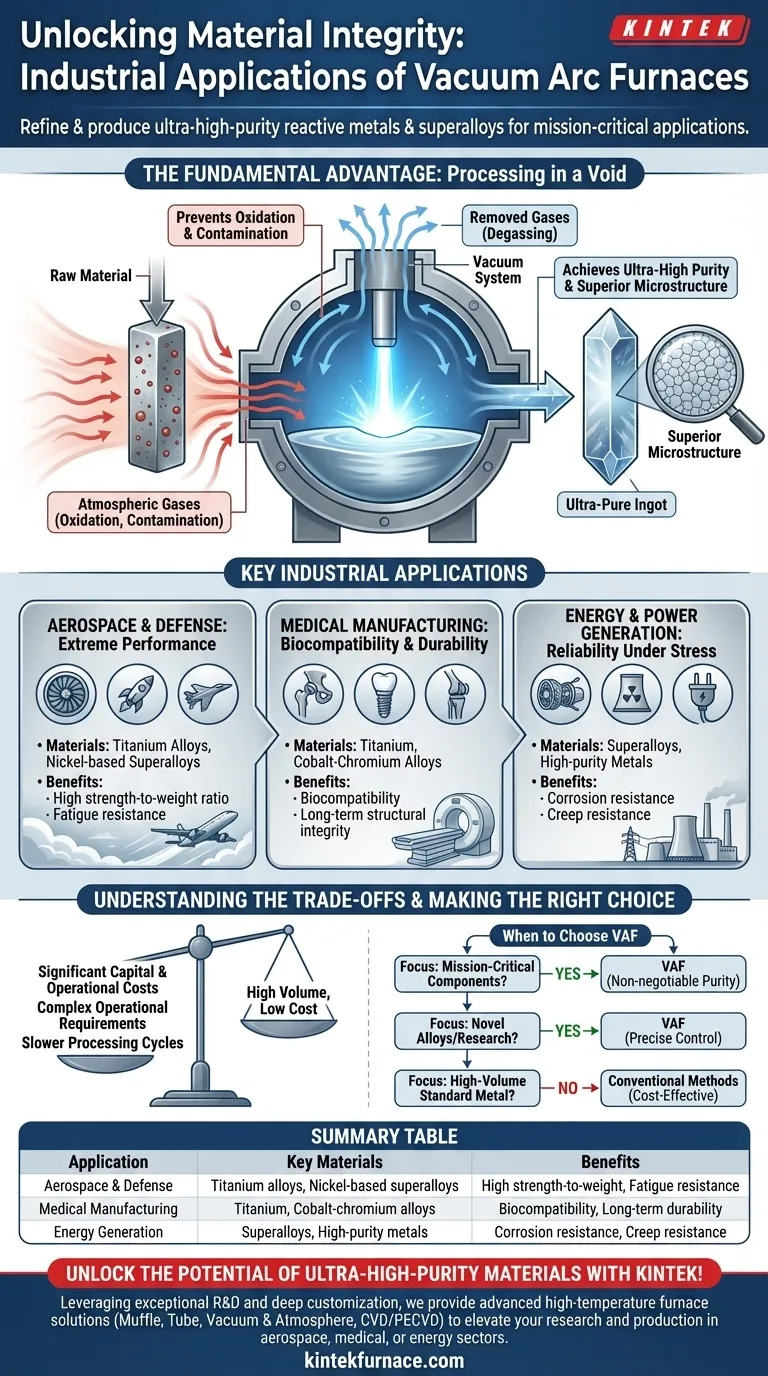

A Vantagem Fundamental: Processamento no Vazio

Para entender as aplicações de um forno a arco a vácuo, você deve primeiro entender o problema que ele resolve: contaminação. Quando metais, especialmente os reativos como o titânio, são fundidos ao ar livre, eles reagem com oxigênio e nitrogênio.

Prevenindo Oxidação e Contaminação

Gases atmosféricos criam óxidos e outras impurezas que ficam presas na estrutura do metal. Essas impurezas agem como pontos fracos microscópicos, comprometendo a resistência, ductilidade e resistência à fadiga do material.

Um forno a vácuo remove o ar, criando um ambiente onde essas reações químicas indesejadas não podem ocorrer. Esta é a única maneira de produzir os metais impecáveis e de alta integridade necessários para aplicações exigentes.

Removendo Gases Dissolvidos (Degaseificação)

O vácuo não apenas impede que a contaminação entre; ele também retira as impurezas existentes. À medida que o metal derrete, o ambiente de vácuo efetivamente ferve os gases dissolvidos, como hidrogênio e nitrogênio, que estavam presos dentro da matéria-prima.

Este processo, conhecido como degaseificação, é crítico para prevenir problemas como a fragilização por hidrogênio, uma condição que pode causar falhas catastróficas e frágeis em componentes de alta resistência.

Alcançando Ultra-Alta Pureza e uma Microestrutura Superior

A combinação de prevenção de oxidação e degaseificação ativa resulta em um produto final excepcionalmente puro. Além disso, o processo controlado de fusão e solidificação em um forno a arco a vácuo cria uma estrutura de grão interna uniforme e refinada.

Essa microestrutura superior é diretamente responsável pelas propriedades mecânicas aprimoradas — como extrema resistência à tração e tenacidade à fratura — que definem esses materiais avançados.

Principais Aplicações Industriais e Suas Demandas

A necessidade de integridade absoluta do material impulsiona a adoção da tecnologia de arco a vácuo em diversas indústrias de alto risco.

Aeroespacial e Defesa: A Necessidade de Desempenho Extremo

Componentes em motores a jato, motores de foguete e fuselagens de aeronaves são submetidos a tensões incríveis e temperaturas extremas. Não há margem de erro.

Ligas de titânio e superligas à base de níquel refinadas em fornos a arco a vácuo são essenciais para a fabricação de pás de turbina, trem de pouso e componentes estruturais críticos. Sua alta relação resistência/peso e resistência à fadiga são um resultado direto do processo de refino a vácuo.

Fabricação Médica: O Requisito de Biocompatibilidade

Quando um material é colocado dentro do corpo humano, ele deve ser completamente inerte e excepcionalmente durável. Impurezas podem desencadear uma resposta imune ou levar à falha mecânica do implante.

Fornos a arco a vácuo são usados para produzir o titânio e as ligas de cobalto-cromo de ultra-pureza para implantes cirúrgicos, como articulações do quadril, substituições de joelho e acessórios dentários. A pureza alcançada garante biocompatibilidade e a integridade estrutural de longo prazo necessária para durar uma vida inteira.

Geração de Energia: Confiabilidade Sob Estresse

Componentes em usinas de energia, particularmente em turbinas a gás e reatores nucleares, devem operar de forma confiável por décadas sob altas temperaturas, alta pressão e condições corrosivas.

As mesmas superligas e metais de alta pureza usados na indústria aeroespacial são aplicados aqui para pás de turbinas e componentes críticos de reatores nucleares. A pureza e a uniformidade estrutural garantem resistência à fluência e à corrosão ao longo de longas vidas úteis.

Entendendo as Compensações

Embora os benefícios sejam significativos, a tecnologia de arco a vácuo não é uma solução universal. A decisão de usá-la é impulsionada pela necessidade, não pela conveniência.

Custos de Capital e Operacionais Significativos

Fornos a arco a vácuo são sistemas altamente complexos que representam um grande investimento de capital. Eles também têm altos custos operacionais relacionados ao consumo de energia, manutenção especializada e os consumíveis necessários para o processo de fusão.

Requisitos Operacionais Complexos

Operar um forno a arco a vácuo não é uma tarefa simples. Requer técnicos altamente qualificados que entendam a intrincada relação entre os níveis de vácuo, a estabilidade do arco e os parâmetros de fusão para alcançar as propriedades desejadas do material.

Ciclos de Processamento Mais Lentos

Comparado aos fornos atmosféricos convencionais, os processos a vácuo são inerentemente mais lentos. Um tempo significativo é necessário para bombear a câmara até o nível de vácuo exigido, executar a fusão controlada e resfriar o lingote. Isso o torna um processo em lote inadequado para produção de metal de alto volume e baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a escolha de usar um forno a arco a vácuo é uma função das propriedades do material que você precisa alcançar.

- Se seu foco principal é criar componentes de missão crítica: A ultra-alta pureza, resistência superior e resistência à fadiga proporcionadas pelo refino a arco a vácuo são inegociáveis para aplicações aeroespaciais, médicas e nucleares.

- Se seu foco principal é a produção de metal padrão de alto volume: Um forno a arco a vácuo é um exagero caro. Métodos convencionais de fusão e fundição atmosférica são muito mais econômicos para aplicações onde a pureza do material não é o principal motor.

- Se seu foco principal é desenvolver novas ligas com propriedades únicas: O controle preciso sobre a química e pureza da liga torna um forno a arco a vácuo uma ferramenta indispensável para a pesquisa de ciência dos materiais e a produção de ligas de próxima geração.

Escolher esta tecnologia significa que você está priorizando a integridade máxima do material acima de todas as outras considerações de fabricação.

Tabela Resumo:

| Aplicação | Materiais Chave | Benefícios |

|---|---|---|

| Aeroespacial e Defesa | Ligas de titânio, Superligas à base de níquel | Alta relação resistência/peso, Resistência à fadiga |

| Fabricação Médica | Titânio, Ligas de cobalto-cromo | Biocompatibilidade, Durabilidade a longo prazo |

| Geração de Energia | Superligas, Metais de alta pureza | Resistência à corrosão, Resistência à fluência |

Desbloqueie o potencial de materiais de ultra-alta pureza para suas aplicações críticas com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais únicos, entregando maior integridade e desempenho do material. Não deixe a contaminação comprometer seus resultados — entre em contato conosco hoje para discutir como nossas soluções de fornos sob medida podem elevar sua pesquisa e produção nos setores aeroespacial, médico ou de energia!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores