Em sua essência, um forno de arco a vácuo é um equipamento metalúrgico altamente especializado projetado para refundir e purificar metais e ligas. Seu propósito principal é produzir materiais com pureza excepcional, uma estrutura cristalina refinada e propriedades mecânicas superiores, utilizando um arco elétrico de alta energia para fundir um eletrodo consumível dentro de um vácuo rigidamente controlado.

Embora muitos fornos usem vácuo para evitar contaminação, o Forno de Arco a Vácuo (VAR) é único. Ele aproveita a energia intensa e focada de um arco elétrico para refundir sistematicamente um eletrodo metálico, "destilando-o" efetivamente para remover gases dissolvidos e impurezas que comprometeriam o desempenho em aplicações críticas.

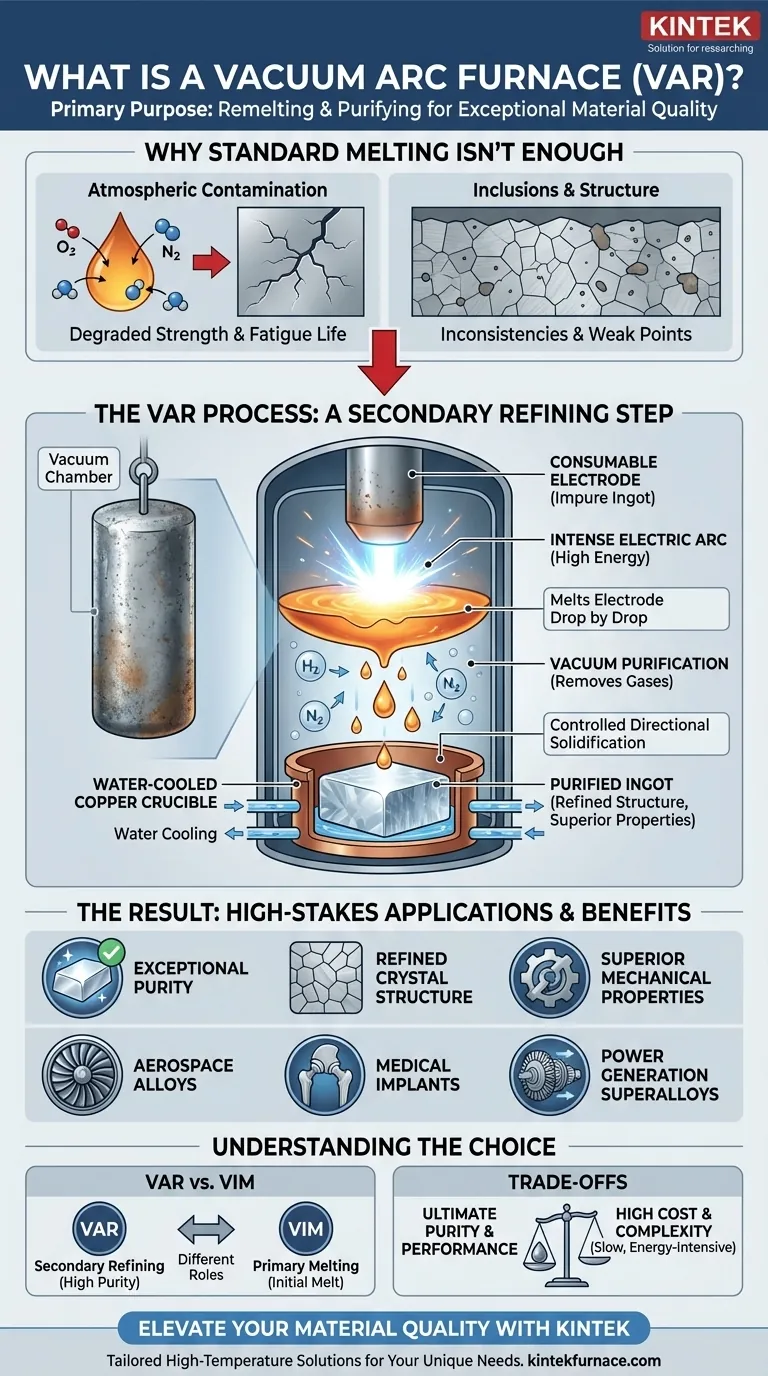

O Problema Central: Por Que a Fusão Padrão Não é Suficiente

A demanda por materiais de alto desempenho em setores como aeroespacial, implantes médicos e geração de energia expõe os limites dos processos de fusão convencionais.

O Inimigo: Contaminação Atmosférica

Muitos metais avançados, especialmente os reativos como o titânio e o zircônio, absorvem facilmente gases atmosféricos como oxigênio e nitrogênio em altas temperaturas. Esses gases absorvidos formam imperfeições que podem atuar como pontos microscópicos de iniciação de trincas, degradando severamente a resistência e a vida à fadiga do material.

O Desafio das Inclusões e da Estrutura

A fusão padrão também pode aprisionar impurezas não metálicas (inclusões) dentro do metal solidificado. Além disso, o resfriamento descontrolado pode levar a uma estrutura de grão grosseira e não uniforme, criando inconsistências e pontos fracos em todo o produto final.

Como um Forno de Arco a Vácuo Resolve o Problema

O processo realizado neste forno é chamado de Refundição por Arco a Vácuo (VAR). Não é um processo de fusão primário, mas uma etapa de refino secundária para materiais que já foram fundidos uma vez.

O Princípio do VAR

O processo começa com um cilindro sólido da liga a ser purificada, conhecido como eletrodo consumível. Este eletrodo é suspenso dentro de um cadinho de cobre refrigerado a água em uma câmara de vácuo selada.

O Arco: Calor Intenso e Localizado

Um arco elétrico de corrente contínua de alta intensidade é estabelecido entre a parte inferior do eletrodo e uma pequena quantidade de material de partida no cadinho. O calor intenso do arco, que atinge milhares de graus, derrete progressivamente a ponta do eletrodo gota a gota.

O Vácuo: Um Purificador Ativo

À medida que cada gota de metal se forma e cai, ela é exposta ao vácuo. Essa exposição é crítica, pois extrai os gases dissolvidos (como hidrogênio e nitrogênio) do metal fundido antes que ele tenha a chance de solidificar.

O Resultado: Um Lingote Purificado

As gotas fundidas se acumulam e solidificam no cadinho refrigerado a água, formando um novo lingote altamente purificado de baixo para cima. Este processo de solidificação controlada e direcional empurra as impurezas restantes para o topo do lingote e resulta em uma estrutura cristalina excepcionalmente limpa e uniforme.

Compreendendo as Vantagens e Principais Aplicações

Embora poderoso, o processo VAR não é uma solução universal. É uma ferramenta específica para um conjunto específico de desafios.

Quando Usar VAR: Materiais de Alto Risco

O VAR é o padrão ouro para a produção de materiais ultrapuros necessários para aplicações exigentes. Isso inclui ligas de titânio para componentes de motores a jato, aços especiais para trens de pouso e rolamentos, e superligas para turbinas a gás e implantes médicos.

Como o VAR Difere de Outros Fornos a Vácuo

É crucial não confundir o VAR com outros tipos de fornos a vácuo. Um forno de Fusão por Indução a Vácuo (VIM), por exemplo, usa indução eletromagnética para fundir material em um cadinho. O VIM é excelente para criar uma fusão primária a partir de matérias-primas, e frequentemente, um lingote VIM torna-se o eletrodo consumível para um ciclo VAR subsequente para alcançar uma pureza ainda maior.

O Custo e a Complexidade

O processo VAR é lento, intensivo em energia e requer um investimento de capital significativo e experiência do operador. Seu uso é justificado apenas quando os requisitos de desempenho do material são tão extremos que nenhum outro processo pode atender ao padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto de metalurgia a vácuo depende inteiramente dos seus requisitos de uso final para pureza e integridade estrutural.

- Se o seu foco principal é a pureza máxima e a integridade estrutural para ligas reativas ou de alto desempenho: O processo de Refundição por Arco a Vácuo (VAR) é a escolha definitiva para esta etapa de refino secundário.

- Se o seu foco principal é criar uma fusão primária de alta qualidade a partir de matérias-primas ou sucata: Um forno de Fusão por Indução a Vácuo (VIM) é a tecnologia mais apropriada para a fusão inicial.

- Se o seu foco principal é simplesmente o tratamento térmico, brasagem ou sinterização sem fusão: Um forno a vácuo padrão sem um mecanismo de fusão especializado é a ferramenta correta e mais econômica.

Compreender o papel único do arco elétrico no processo de refundição é a chave para alavancar essa tecnologia para alcançar uma qualidade de material incomparável.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Propósito Primário | Refundir e purificar metais para alcançar alta pureza e propriedades mecânicas superiores |

| Processo Chave | Refundição por Arco a Vácuo (VAR) usando um arco elétrico em vácuo |

| Principais Benefícios | Remove gases dissolvidos, refina a estrutura cristalina, reduz impurezas |

| Aplicações Ideais | Ligas aeroespaciais, implantes médicos, aços especiais, superligas |

| Componentes Chave | Eletrodo consumível, cadinho de cobre refrigerado a água, câmara de vácuo |

Pronto para elevar a qualidade do seu material com soluções de alta temperatura de precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios sistemas avançados de fornos, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais únicas para metais ultrapuros em aplicações críticas. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza