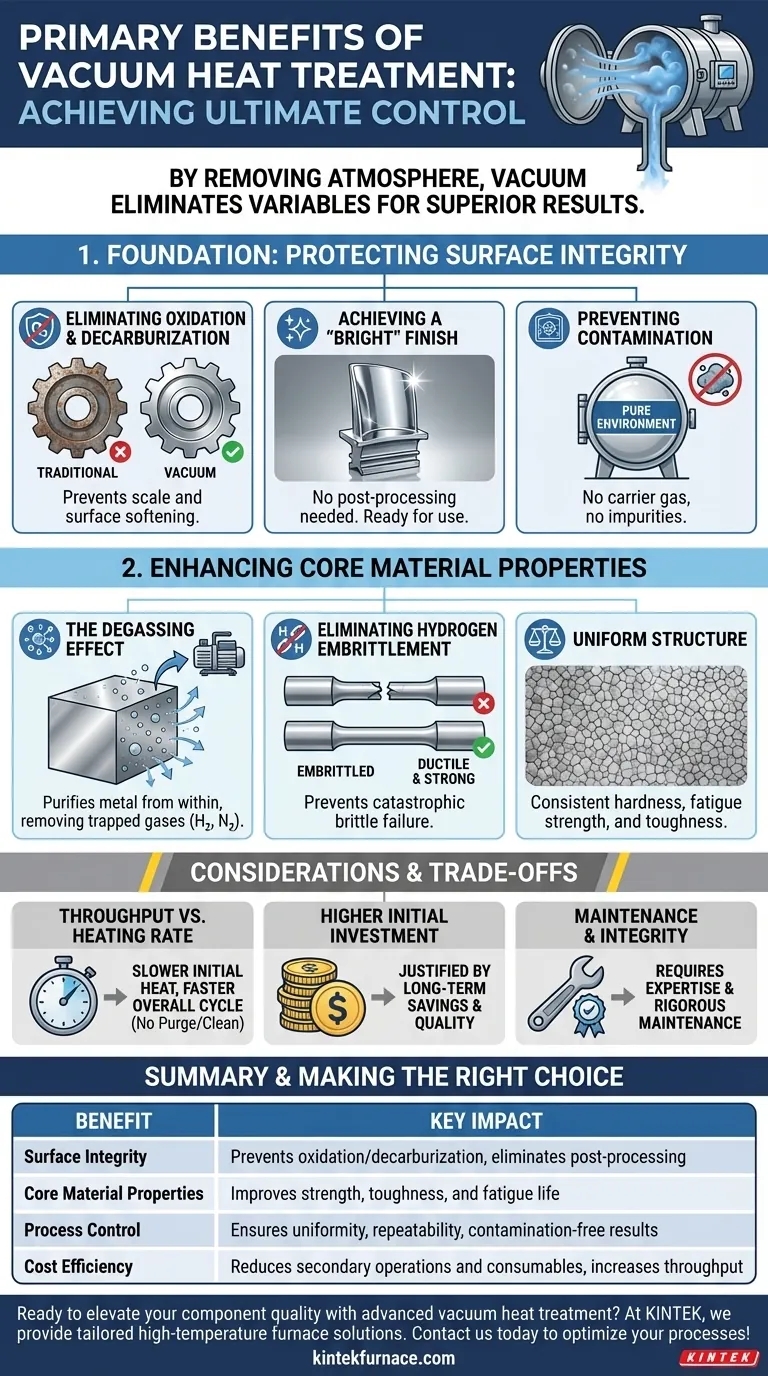

Essencialmente, o tratamento térmico a vácuo visa alcançar o controle máximo sobre o processo metalúrgico. Ao remover a atmosfera da câmara de aquecimento, esta tecnologia previne fundamentalmente reações superficiais indesejáveis, como oxidação e descarbonetação. Isto resulta em componentes com um acabamento superficial superior, propriedades mecânicas melhoradas e mais uniformes, e um nível de repetibilidade do processo que é difícil de alcançar com métodos atmosféricos tradicionais.

O principal benefício do tratamento térmico a vácuo não é uma única vantagem, mas sim a forma como o ambiente de vácuo elimina sistematicamente variáveis. Ao remover gases atmosféricos, você ganha controle preciso sobre a química da superfície e a estrutura interna do material, levando a resultados de maior qualidade, mais consistentes e, muitas vezes, mais econômicos.

A Fundação: Como o Vácuo Protege a Integridade da Superfície

O benefício mais imediato e óbvio do tratamento térmico a vácuo ocorre na superfície da peça de trabalho. Ao remover o ar, você remove os elementos reativos que causam degradação em altas temperaturas.

Eliminação da Oxidação e Descarbonetação

Em um forno tradicional, o oxigênio no ar reage com a superfície metálica quente, formando uma camada de óxido ou casca. Da mesma forma, o carbono pode ser retirado da superfície do aço, um processo chamado descarbonetação, que amolece o material.

Um ambiente de vácuo é virtualmente livre de oxigênio, prevenindo completamente a oxidação. Isso garante que as dimensões e a química da superfície da peça permaneçam inalteradas, exatamente como você as projetou.

Obtenção de um Acabamento "Brilhante" Sem Pós-Processamento

Como não ocorre oxidação, as peças saem de um forno a vácuo com uma superfície limpa, brilhante e muitas vezes reluzente.

Isso elimina a necessidade de operações secundárias caras e demoradas, como jateamento, decapagem ou retificação para remover a casca. A peça muitas vezes está pronta para uso ou montagem final imediatamente após o tratamento.

Prevenção de Contaminação por Gases Impuros

Mesmo fornos de atmosfera controlada podem introduzir contaminantes se os gases de proteção (como nitrogênio ou argônio) não forem perfeitamente puros.

O tratamento a vácuo evita inerentemente esse risco. Não há gás transportador para introduzir impurezas, garantindo que o ambiente seja excepcionalmente limpo e não reativo.

Melhorando as Propriedades do Material Base

Os benefícios de um vácuo se estendem profundamente ao próprio material, melhorando suas propriedades mecânicas fundamentais ao purificar o metal por dentro.

O Efeito de Desgaseificação: Purificando o Metal por Dentro

Em altas temperaturas e sob vácuo, os gases aprisionados dentro do metal — principalmente hidrogênio e nitrogênio — são extraídos para a superfície e removidos pelo sistema de vácuo.

Este efeito de desgaseificação resulta em um material base mais limpo e puro com integridade interna melhorada. Isso é especialmente crítico para ligas de alto desempenho.

Eliminação da Fragilização por Hidrogênio

O hidrogênio é uma impureza notória que pode causar falha catastrófica e frágil em aços de alta resistência.

Como o tratamento térmico a vácuo remove ativamente o hidrogênio do metal, ele elimina completamente o risco de fragilização por hidrogênio, uma vantagem crítica de segurança e confiabilidade para componentes de alto estresse.

Estrutura Uniforme para Desempenho Previsível

Os fornos a vácuo aquecem as peças principalmente usando radiação térmica. Este método é inerentemente lento e excepcionalmente uniforme, garantindo que toda a peça, independentemente de sua complexidade, atinja a temperatura uniformemente.

Este aquecimento uniforme e resfriamento controlado levam a uma estrutura de grão e dureza mais consistentes em todo o componente, melhorando propriedades como resistência à fadiga, tenacidade e plasticidade.

Compreendendo as Compensações e Considerações

Embora poderosa, a tecnologia a vácuo não é uma solução universal. Um consultor de confiança deve reconhecer seu contexto operacional específico e suas limitações.

Vazão vs. Taxa de Aquecimento

A dependência da radiação significa que os ciclos de aquecimento iniciais podem ser mais lentos do que a convecção forçada em um forno com atmosfera.

No entanto, o tempo total do processo, ou vazão (throughput), é frequentemente mais rápido. Isso ocorre porque você elimina os longos ciclos de purga necessários para fornos com atmosfera e as extensas operações de limpeza pós-tratamento.

Maior Investimento de Capital Inicial

Fornos a vácuo são máquinas complexas que representam um investimento de capital significativo em comparação com muitos fornos com atmosfera convencionais.

Este custo inicial mais alto é tipicamente justificado por economias de longo prazo resultantes da redução do pós-processamento, menor consumo de consumíveis (sem gás de processo), maiores rendimentos e melhor qualidade do produto.

Manutenção e Integridade do Vácuo

Operar um forno a vácuo requer conhecimento específico. Manter a integridade do vácuo é primordial, pois até mesmo um pequeno vazamento pode comprometer todo o processo.

Isso exige cronogramas de manutenção rigorosos e técnicos qualificados para garantir que as bombas, vedações e a câmara permaneçam em perfeito estado de funcionamento.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de tratamento térmico correto depende inteiramente do seu material, dos requisitos do componente e dos objetivos de produção.

- Se o seu foco principal for qualidade de superfície e estética: O vácuo é incomparável para peças que exigem um acabamento limpo e livre de casca diretamente do forno, eliminando custos de limpeza a jusante.

- Se o seu foco principal for o desempenho mecânico final: A desgaseificação e o resfriamento uniforme do vácuo são cruciais para componentes de alto estresse onde a vida útil à fadiga e a tenacidade não são negociáveis.

- Se você estiver trabalhando com materiais reativos (por exemplo, Titânio, metais refratários): O vácuo é frequentemente a única escolha viável para evitar a fragilização da superfície que ocorre na presença de oxigênio ou nitrogênio.

- Se o seu foco principal for consistência de processo e automação: A natureza altamente controlável e repetível dos fornos a vácuo modernos é ideal para produção de alto volume onde a uniformidade peça a peça é essencial.

Ao remover a atmosfera da equação, o tratamento térmico a vácuo lhe dá controle direto sobre as propriedades finais de seus componentes.

Tabela Resumo:

| Benefício | Impacto Principal |

|---|---|

| Integridade da Superfície | Previne oxidação e descarbonetação, elimina pós-processamento |

| Propriedades do Material Base | Melhora a resistência mecânica, tenacidade e vida útil à fadiga |

| Controle do Processo | Garante uniformidade, repetibilidade e resultados livres de contaminação |

| Eficiência de Custo | Reduz operações secundárias e consumíveis, aumentando a vazão |

Pronto para elevar a qualidade dos seus componentes com tratamento térmico avançado a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura personalizadas, incluindo Fornos a Vácuo e com Atmosfera, Muffle, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem que atendemos às suas necessidades exclusivas de experimentação e produção, proporcionando desempenho aprimorado, consistência e economia de custos. Contate-nos hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo