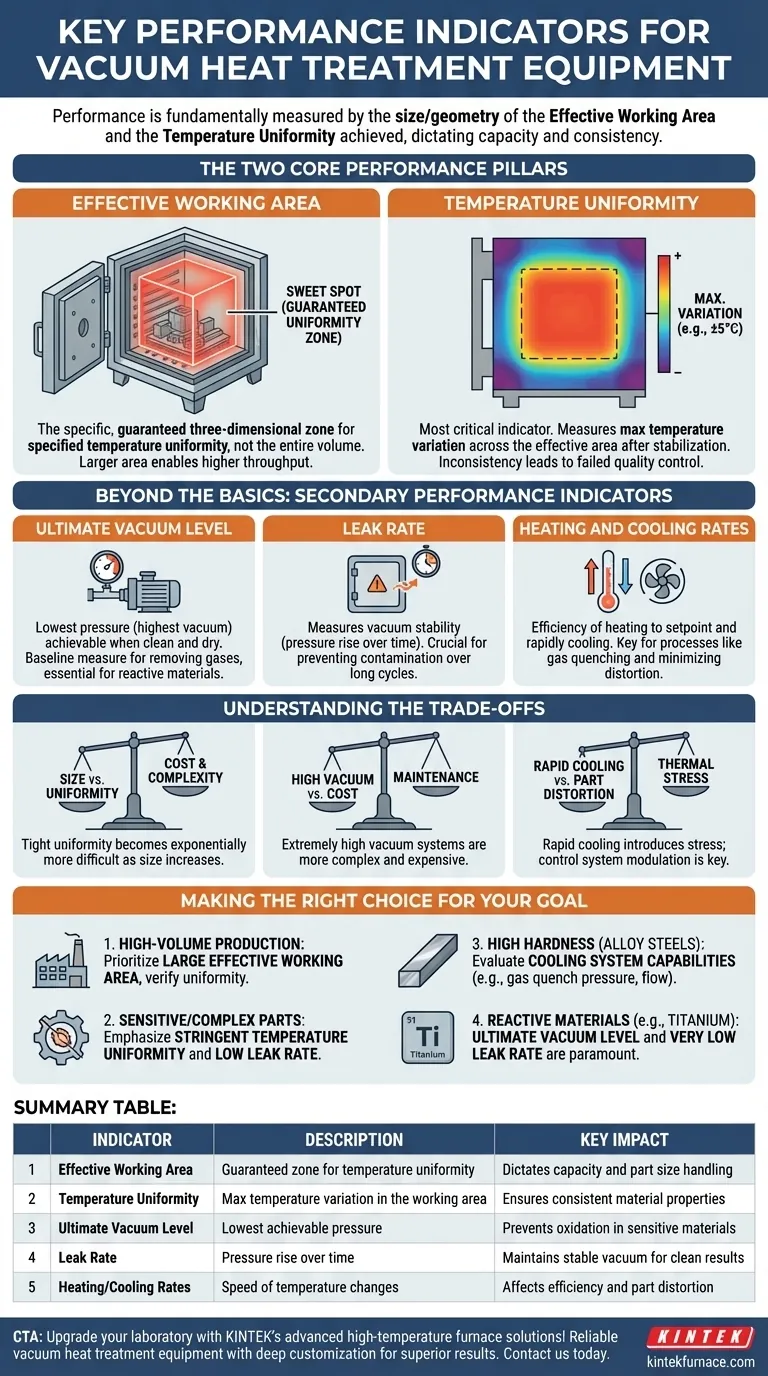

O desempenho dos equipamentos de tratamento térmico a vácuo é fundamentalmente medido por dois indicadores principais: o tamanho e a geometria da sua área de trabalho efetiva e a uniformidade de temperatura alcançada nesse espaço. Estes fatores ditam diretamente a capacidade do equipamento e, mais importante, a sua capacidade de produzir resultados consistentes e de alta qualidade para as peças a serem tratadas.

Embora os fabricantes frequentemente destaquem especificações como temperatura máxima ou velocidade da bomba, a verdadeira medida de um forno a vácuo é a sua capacidade de fornecer um processo térmico previsível e repetível. Isto é definido pela forma como uniformemente ele consegue aplicar temperatura às suas peças dentro de um ambiente de vácuo estável e controlado.

Os Dois Pilares Centrais de Desempenho

A qualidade de qualquer processo de tratamento térmico a vácuo — desde a recozimento simples até o têmpera a gás complexa — depende quase inteiramente de duas características centrais do forno. Estas são as métricas que têm o impacto mais direto nas propriedades finais do material.

Definindo a Área de Trabalho Efetiva

A área de trabalho efetiva não é todo o volume interno do forno. É a zona tridimensional específica e garantida onde o equipamento consegue manter a uniformidade de temperatura especificada.

Pense nisso como o "ponto ideal" (sweet spot). Peças colocadas fora desta zona não experimentarão o mesmo ciclo térmico controlado, levando a resultados inconsistentes, falhas no controle de qualidade e material descartado. Uma área efetiva maior permite maior produtividade ou o processamento de componentes únicos maiores.

O Papel Crítico da Uniformidade de Temperatura

A uniformidade de temperatura é, sem dúvida, o indicador de desempenho mais crítico. Mede a variação máxima de temperatura (por exemplo, ±5°C ou ±10°F) em toda a área de trabalho efetiva assim que o forno se estabiliza na sua temperatura de ajuste (setpoint).

Má uniformidade significa que diferentes partes de um único componente, ou diferentes componentes num lote, estão a ser tratados a temperaturas diferentes. Isto leva diretamente a dureza inconsistente, estrutura de grão e potencial distorção, minando completamente o objetivo do processo de tratamento térmico.

Além do Básico: Indicadores de Desempenho Secundários

Enquanto a área de trabalho e a uniformidade de temperatura definem a qualidade do processo térmico, outros indicadores definem a qualidade do ambiente de vácuo e a eficiência da operação.

Nível de Vácuo Final

Este é o ponto de pressão mais baixo (vácuo mais alto) que o sistema de bombeamento do forno consegue atingir quando a câmara está limpa, vazia e seca. Indica a capacidade teórica do sistema de remover gases atmosféricos.

Um vácuo final mais baixo é essencial para processar materiais altamente reativos que são sensíveis à oxidação. É uma medida de base da saúde e do projeto do sistema de bombeamento, que muitas vezes inclui uma série de bombas como uma bomba de apoio e uma bomba de difusão de alto vácuo.

Taxa de Vazamento (Leak Rate)

Na prática, a taxa de vazamento é frequentemente mais importante do que o vácuo final para as operações do dia a dia. Mede o quão bem a câmara do forno mantém o seu vácuo, tipicamente expressa como aumento de pressão ao longo do tempo (por exemplo, mícrons por hora).

Uma taxa de vazamento baixa garante que o ambiente de vácuo controlado permaneça estável durante todo o longo ciclo de aquecimento, prevenindo contaminação por vazamentos microscópicos em selos, soldas ou conexões. Isto é crucial para obter superfícies limpas e brilhantes e evitar reações indesejadas.

Taxas de Aquecimento e Arrefecimento

A eficiência e a capacidade de um forno também são medidas pela rapidez com que ele consegue aquecer uma carga até à temperatura de ajuste e, criticamente, pela rapidez com que consegue arrefecê-la.

Para processos como a têmpera a gás a vácuo, a taxa de arrefecimento é uma métrica de desempenho chave. A capacidade de um sistema de têmpera a gás de alta pressão de extrair calor rapidamente é o que permite o endurecimento de muitos tipos de aço sem o uso de óleo ou água, resultando em menor distorção e um produto final mais limpo.

Compreendendo os Compromissos (Trade-offs)

A seleção ou avaliação de equipamentos de tratamento térmico a vácuo envolve o equilíbrio de prioridades concorrentes. Entender estes compromissos é fundamental para tomar uma decisão informada.

Tamanho vs. Uniformidade

Alcançar uma uniformidade de temperatura rigorosa torna-se exponencialmente mais difícil e caro à medida que o tamanho da área de trabalho efetiva aumenta. Um forno muito grande com uniformidade deficiente é menos útil do que um forno menor que oferece um processo perfeitamente consistente.

Alto Vácuo vs. Custo

Sistemas concebidos para níveis de vácuo extremamente altos são mais complexos, requerem mais manutenção e têm um custo inicial mais elevado. É essencial fazer corresponder os requisitos de vácuo do seu material à capacidade do equipamento, uma vez que especificar um nível de vácuo superior ao necessário adiciona despesas desnecessárias.

Arrefecimento Rápido vs. Distorção da Peça

Embora o arrefecimento rápido seja uma vantagem chave dos fornos a vácuo modernos, também pode introduzir stress térmico significativo, levando a distorção ou mesmo fissuras em peças com geometrias complexas. Um sistema de alto desempenho não se trata apenas de potência bruta de arrefecimento, mas também da capacidade do sistema de controlo de modular e programar o ciclo de arrefecimento para corresponder às necessidades da peça.

Fazendo a Escolha Certa para o Seu Objetivo

A sua aplicação específica determina quais indicadores de desempenho devem ser priorizados.

- Se o seu foco principal for a produção de alto volume: Priorize uma grande área de trabalho efetiva, mas verifique se a uniformidade de temperatura certificada é cumprida em toda essa zona.

- Se o seu foco principal for o processamento de peças sensíveis ou complexas: Enfatize uma uniformidade de temperatura rigorosa (por exemplo, ±5°C ou melhor) e uma taxa de vazamento certificada baixa para garantir a estabilidade do processo.

- Se o seu foco principal for alcançar alta dureza em aços de liga: Avalie as capacidades do sistema de arrefecimento, como a pressão máxima de têmpera a gás (por exemplo, 2 a 20 bar) e a dinâmica do fluxo de gás.

- Se o seu foco principal for trabalhar com materiais altamente reativos (por exemplo, titânio): O nível de vácuo final e uma taxa de vazamento muito baixa tornam-se primordiais para prevenir qualquer oxidação ou contaminação da superfície.

Ao focar-se nestes indicadores de desempenho centrais, pode ir além das especificações de marketing e selecionar um sistema que entregue resultados fiáveis e repetíveis para a sua aplicação específica.

Tabela Resumo:

| Indicador | Descrição | Impacto Chave |

|---|---|---|

| Área de Trabalho Efetiva | Zona garantida para uniformidade de temperatura | Dita a capacidade e o manuseamento do tamanho da peça |

| Uniformidade de Temperatura | Variação máxima de temperatura na área de trabalho | Assegura propriedades consistentes do material |

| Nível de Vácuo Final | Pressão mais baixa alcançável | Previne a oxidação em materiais sensíveis |

| Taxa de Vazamento | Aumento de pressão ao longo do tempo | Mantém o vácuo estável para resultados limpos |

| Taxas de Aquecimento/Arrefecimento | Velocidade das mudanças de temperatura | Afeta a eficiência e a distorção da peça |

Atualize o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excecional e fabrico interno, fornecemos a diversos laboratórios equipamentos de tratamento térmico a vácuo fiáveis, incluindo Fornos de Mufa, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante um alinhamento preciso com as suas necessidades experimentais únicas, fornecendo controlo de temperatura superior, aquecimento uniforme e desempenho eficiente. Contacte-nos hoje para discutir como podemos melhorar a fiabilidade e os resultados do seu processo!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura