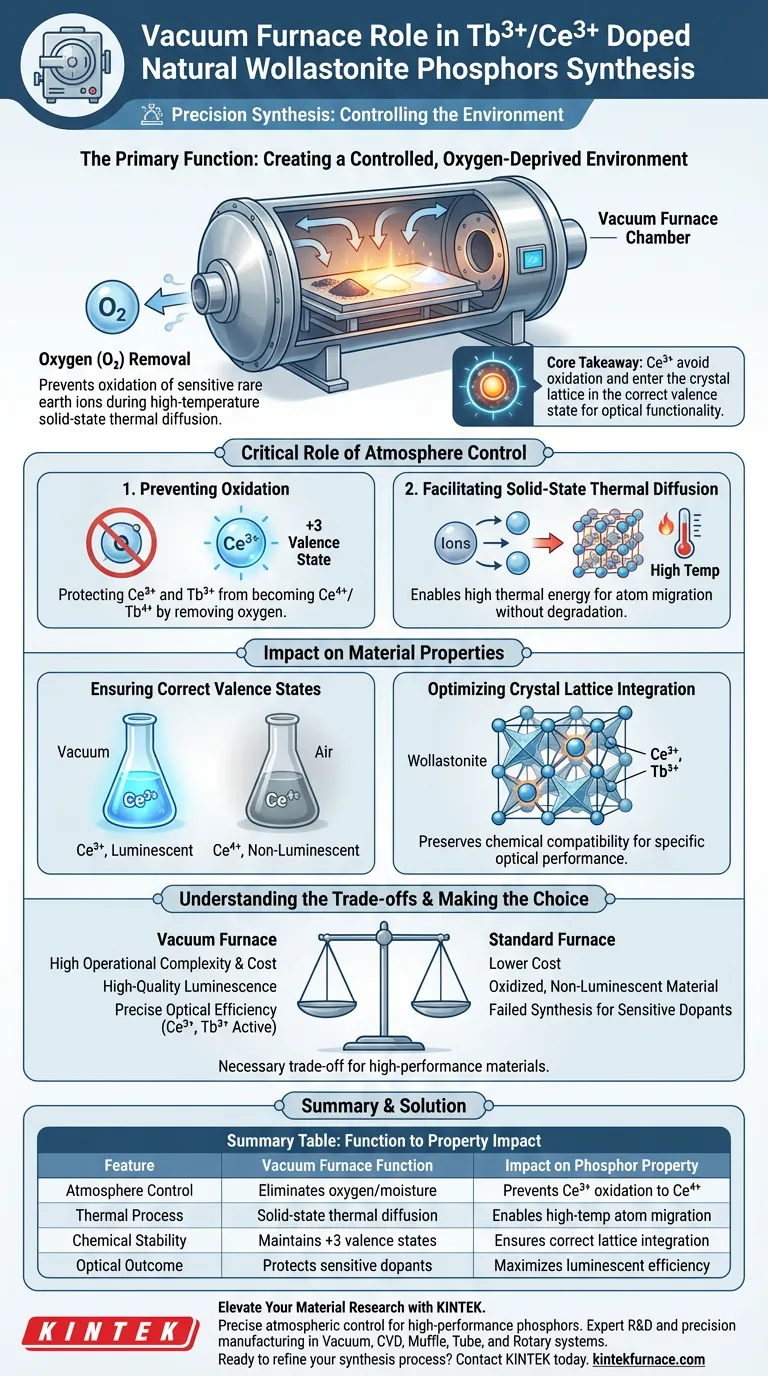

A principal função de um forno a vácuo na síntese de fósforos de wollastonita natural dopados com Tb3+/Ce3+ é criar um ambiente controlado e isento de oxigênio. Ao manter altos níveis de vácuo durante o processo de difusão térmica em estado sólido a alta temperatura, o forno evita efetivamente a oxidação de íons sensíveis de terras raras.

Ponto Principal A obtenção de fósforos de alto desempenho requer estabilidade química precisa em altas temperaturas. O forno a vácuo garante que os ativadores, especialmente o Cério ($Ce^{3+}$), evitem a oxidação e entrem na rede cristalina no estado de valência correto, o que é um pré-requisito para a funcionalidade óptica do material.

O Papel Crítico do Controle de Atmosfera

Prevenção da Oxidação de Íons de Terras Raras

O processo de síntese envolve o aquecimento de materiais a temperaturas extremas, uma condição que normalmente acelera a oxidação.

O forno a vácuo neutraliza isso removendo o oxigênio da câmara de reação. Isso é especificamente necessário para proteger íons de terras raras, como o Ce3+, que são altamente suscetíveis a perder elétrons e oxidar para um estado de valência mais alto se expostos ao ar.

Facilitação da Difusão Térmica em Estado Sólido

A síntese depende da difusão térmica em estado sólido, onde os átomos migram para a estrutura do material hospedeiro sob calor.

Este processo de difusão requer alta energia térmica para ser eficaz. O forno a vácuo permite que o material atinja essas temperaturas necessárias sem a degradação química que ocorreria em uma atmosfera rica em oxigênio.

Impacto nas Propriedades do Material

Garantia dos Estados de Valência Corretos

Para que um fósforo funcione, os íons dopantes devem manter uma configuração eletrônica específica.

O ambiente a vácuo garante que os ativadores permaneçam em seu estado de valência +3 pretendido (por exemplo, $Tb^{3+}$ e $Ce^{3+}$). Se esses íons fossem oxidados (por exemplo, $Ce^{3+}$ se tornando $Ce^{4+}$), o material perderia suas propriedades luminescentes desejadas.

Otimização da Integração na Rede Cristalina

O desempenho óptico é ditado pela forma como os íons dopantes se encaixam na estrutura cristalina do hospedeiro.

Ao preservar o estado de valência correto, o forno a vácuo garante que os ativadores sejam quimicamente compatíveis com a rede de wollastonita natural. Essa integração precisa é crucial para alcançar o desempenho óptico específico e a eficiência esperados do fósforo.

Compreendendo os Compromissos

Complexidade do Processo vs. Qualidade do Material

O uso de um forno a vácuo introduz uma complexidade operacional e custos de equipamento significativamente mais altos em comparação com fornos de atmosfera de ar padrão.

No entanto, este é um compromisso necessário. Tentar esta síntese específica em um forno padrão provavelmente resultaria em material oxidado e não luminescente, tornando o processo inútil, apesar do menor custo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a configuração de síntese correta para o seu projeto, considere seus requisitos químicos específicos:

- Se o seu foco principal é a Eficiência Óptica: Priorize o processamento de alto vácuo para maximizar a concentração de íons ativos $Ce^{3+}$ e $Tb^{3+}$ dentro da rede.

- Se o seu foco principal é a Redução de Custos: Você deve verificar se dopantes alternativos e menos sensíveis podem ser usados, pois o $Ce^{3+}$ requer estritamente uma atmosfera redutora ou inerte.

Ao controlar o ambiente de reação, você converte o potencial bruto em desempenho óptico preciso.

Tabela Resumo:

| Característica | Função do Forno a Vácuo | Impacto na Propriedade do Fósforo |

|---|---|---|

| Controle de Atmosfera | Elimina oxigênio/umidade | Previne a oxidação de $Ce^{3+}$ para $Ce^{4+}$ não luminescente |

| Processo Térmico | Difusão térmica em estado sólido | Permite migração de átomos em alta temperatura sem degradação |

| Estabilidade Química | Mantém estados de valência +3 | Garante que os ativadores se integrem corretamente na rede cristalina |

| Resultado Óptico | Protege dopantes sensíveis | Maximiza a eficiência luminescente e a pureza da cor |

Eleve sua Pesquisa de Materiais com a KINTEK

O controle preciso da atmosfera é a diferença entre um fósforo de alto desempenho e uma síntese falha. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para atender às rigorosas demandas do processamento de terras raras.

Apoiados por P&D especializado e fabricação de precisão, oferecemos uma gama abrangente de sistemas a Vácuo, CVD, Muffle, Tubo e Rotativos, todos totalmente personalizáveis para suas necessidades específicas de pesquisa ou produção. Esteja você otimizando a eficiência óptica ou escalando a difusão em estado sólido, nossos fornos de alta temperatura oferecem a estabilidade e a integridade do vácuo que seu projeto exige.

Pronto para refinar seu processo de síntese? Entre em contato com a KINTEK hoje para discutir seus requisitos exclusivos de laboratório com nossos especialistas.

Guia Visual

Referências

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um forno de secagem a vácuo auxilia na manutenção da alta área superficial específica das nanofibras (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3?

- Que tipos de processos de tratamento térmico podem ser realizados em um forno a vácuo? Desbloqueie Qualidade e Controle Superior do Material

- Quais são as aplicações dos fornos de sinterização a vácuo de alta temperatura? Essenciais para Aeroespacial, Eletrônica e Materiais Médicos

- Por que um forno de recozimento a vácuo de alta temperatura é essencial para aerogéis de grafeno? Desbloqueie a Condutividade Suprema

- Quais são as aplicações da brasagem em forno no setor de energia e geração de energia? Alcance Integridade Superior de Juntas para Componentes Críticos

- Quais são as vantagens do processo de recozimento a vácuo cíclico e oxidação? Maximize o rendimento da cadeia de carbono em até 48%

- Qual é a importância da diferença de temperatura da histerese térmica (Xth) na sinterização a vácuo? Controle do Atraso Térmico