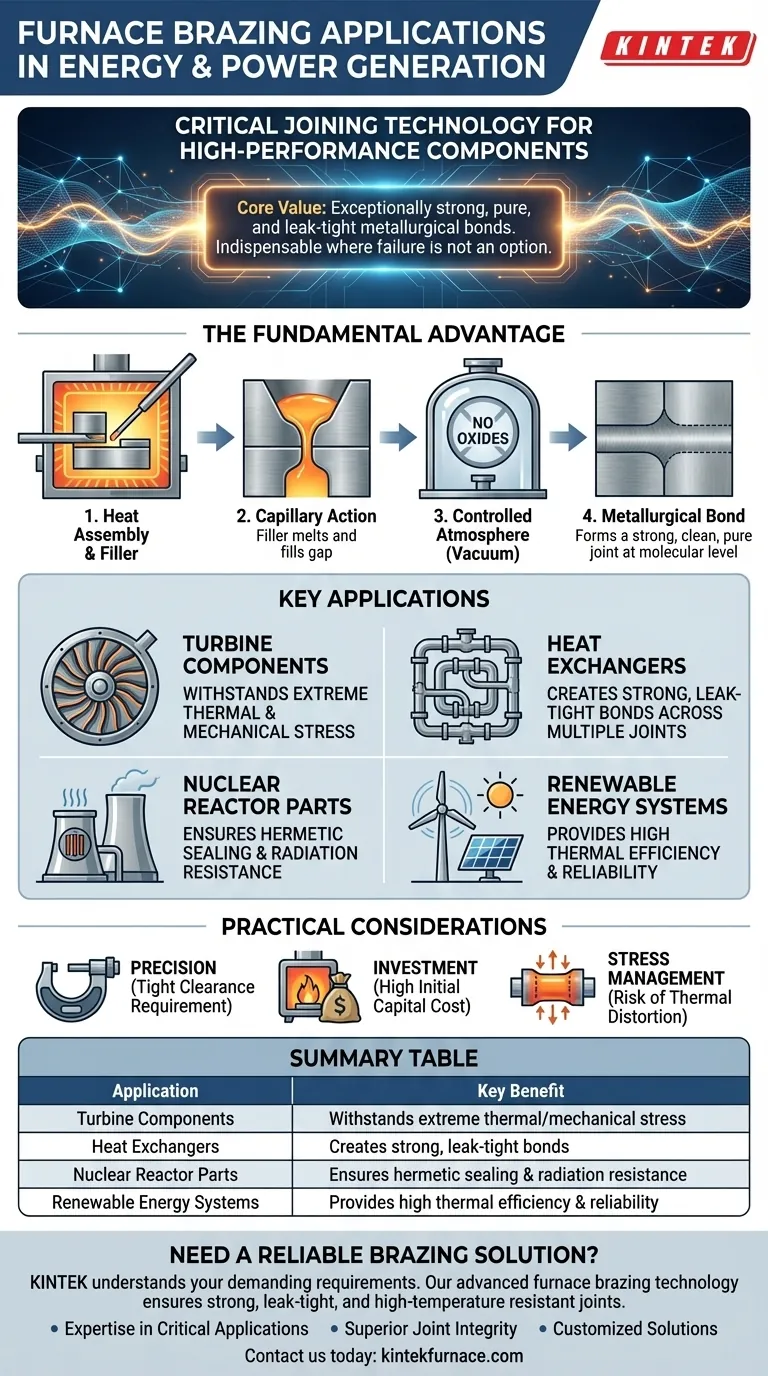

No setor de energia e geração de energia, a brasagem em forno é uma tecnologia de união crítica usada para fabricar componentes de alto desempenho. Suas aplicações vão desde a criação de pás de turbina e trocadores de calor em usinas de energia tradicionais até a montagem de peças para reatores nucleares e sistemas de energia renovável, como painéis solares e turbinas eólicas.

O valor central da brasagem em forno reside em sua capacidade de criar ligações metalúrgicas excepcionalmente fortes, puras e estanques. Isso a torna indispensável para aplicações de energia onde a falha do componente sob condições extremas de temperatura, pressão e corrosão não é uma opção.

A Vantagem Fundamental da Brasagem em Forno

A brasagem em forno é mais do que apenas um método para unir peças de metal; é um processo sofisticado que cria uma ligação profunda e confiável no nível molecular. Entender como funciona revela por que ela é tão confiável para aplicações críticas.

Como o Processo Funciona

O princípio central envolve o aquecimento de uma montagem de componentes metálicos de encaixe próximo dentro de um forno de atmosfera controlada. Um metal de enchimento, que tem um ponto de fusão mais baixo do que os componentes base, é colocado na junta. À medida que o forno atinge a temperatura de brasagem, o metal de enchimento derrete e é atraído para o espaço entre as peças por ação capilar.

Criando uma Ligação Metalúrgica

À medida que o metal de enchimento fundido esfria e solidifica, ele não age apenas como uma cola. Ele interage com os metais base, formando uma nova e contínua ligação metalúrgica. Isso resulta em uma junta incrivelmente forte e, muitas vezes, tão robusta quanto os próprios materiais de base.

O Papel do Ambiente Controlado

Realizar este processo dentro de um forno a vácuo ou de atmosfera controlada é crucial. Este ambiente impede a formação de óxidos nas superfícies metálicas, que de outra forma interfeririam no processo de ligação. O resultado é uma junta excepcionalmente limpa, forte e pura, livre de contaminantes que poderiam causar falha em serviço.

Principais Aplicações em Energia e Geração de Energia

As propriedades únicas das juntas brasadas em forno as tornam ideais para alguns dos ambientes mais exigentes do setor de energia.

Componentes de Turbina de Alto Desempenho

As pás de turbina em usinas de energia operam sob imenso estresse térmico e mecânico. A brasagem em forno é usada para unir conjuntos complexos de pás e canais de resfriamento internos, garantindo que eles possam suportar temperaturas extremas e forças rotacionais sem falhar.

Trocadores de Calor Eficientes

Os trocadores de calor dependem de uma vasta rede de juntas para transferir energia térmica de forma eficaz. A brasagem em forno cria ligações fortes e estanques em centenas ou milhares de juntas simultaneamente, garantindo a integridade e a eficiência necessárias para os sistemas de geração de energia.

Componentes de Reator Nuclear

Na indústria nuclear, confiabilidade e segurança são primordiais. A brasagem em forno é usada para fabricar componentes que exigem vedação hermética absoluta e alta resistência à corrosão e radiação, garantindo a operação segura e de longo prazo do reator.

Sistemas de Energia Renovável

O processo também é vital para energias renováveis. É usado na fabricação de componentes para os sistemas de resfriamento de turbinas eólicas de alta potência e na montagem de peças para sistemas de energia solar concentrada, onde alta eficiência térmica é essencial.

Entendendo as Considerações Práticas

Embora poderosa, a brasagem em forno não é uma solução universal. Sua eficácia depende da compreensão de seus requisitos e limitações específicos.

O Requisito de Precisão

Para que a ação capilar funcione efetivamente, os componentes a serem unidos devem ter uma folga muito apertada e consistente. Isso exige fabricação de alta precisão das peças individuais antes de entrarem no forno.

Alto Investimento Inicial

Fornos de brasagem industrial, especialmente fornos a vácuo, representam um investimento de capital significativo. Isso torna o processo mais adequado para componentes críticos e de alto valor, onde o custo é justificado pelo desempenho e confiabilidade exigidos.

Gerenciamento de Estresse Térmico

Como toda a montagem é aquecida a uma temperatura uniforme, há risco de distorção térmica, especialmente com geometrias complexas ou materiais dissimilares. Design e fixação adequados são essenciais para gerenciar esses estresses e manter a precisão dimensional.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a brasagem em forno é uma decisão impulsionada pelos requisitos inegociáveis de sua aplicação.

- Se o seu foco principal é a integridade e confiabilidade final da junta: A brasagem em forno é a escolha superior para peças de missão crítica onde a falha poderia ter consequências catastróficas.

- Se o seu foco principal é o desempenho em altas temperaturas: Este processo cria juntas que mantêm sua força e estabilidade em ambientes térmicos extremos encontrados em turbinas e reatores.

- Se o seu foco principal é a criação de montagens complexas e estanques: A brasagem em forno se destaca na ligação de componentes intrincados e com múltiplas juntas, como trocadores de calor, em uma única operação controlada.

Em última análise, a brasagem em forno é uma tecnologia fundamental que permite a construção de infraestrutura de energia segura, eficiente e durável.

Tabela Resumo:

| Aplicação | Benefício Chave da Brasagem em Forno |

|---|---|

| Componentes de Turbina | Resiste a estresse térmico e mecânico extremo |

| Trocadores de Calor | Cria juntas fortes e estanques em múltiplas conexões |

| Peças de Reator Nuclear | Garante vedação hermética e resistência à radiação |

| Sistemas de Energia Renovável | Proporciona alta eficiência térmica e confiabilidade |

Precisa de uma solução de brasagem confiável para seus componentes críticos de energia?

Na KINTEK, entendemos os requisitos exigentes do setor de energia e geração de energia. Nossa tecnologia avançada de brasagem em forno garante as juntas fortes, estanques e resistentes a altas temperaturas que suas aplicações exigem.

Por que escolher a KINTEK para suas necessidades de brasagem?

- Expertise em Aplicações Críticas: Somos especializados em soluções de brasagem para turbinas, trocadores de calor, componentes nucleares e sistemas de energia renovável.

- Integridade Superior de Juntas: Nossos fornos de atmosfera controlada e a vácuo criam ligações metalúrgicas que resistem a condições extremas.

- Soluções Personalizadas: Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para seus requisitos exclusivos de brasagem.

Entre em contato conosco hoje mesmo para discutir como nossa expertise em brasagem em forno pode aprimorar a confiabilidade e o desempenho de seus componentes de energia.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização