Em essência, um forno de sinterização a vácuo de alta temperatura é um forno especializado que permite aquecer materiais a temperaturas extremas em um ambiente livre de oxigênio. Suas aplicações centrais estão na criação de materiais altamente densos, puros e de alto desempenho que seriam impossíveis de produzir em atmosfera normal, incluindo cerâmicas avançadas, ligas especiais e componentes de metalurgia do pó para indústrias críticas.

O verdadeiro valor de um forno de sinterização a vácuo não é apenas a sua capacidade de aquecer, mas o seu poder de controlar com precisão a estrutura final de um material. Ao eliminar a contaminação atmosférica, ele possibilita a síntese de materiais avançados com densidade, resistência e pureza superiores — os blocos de construção da moderna tecnologia aeroespacial, eletrônica e médica.

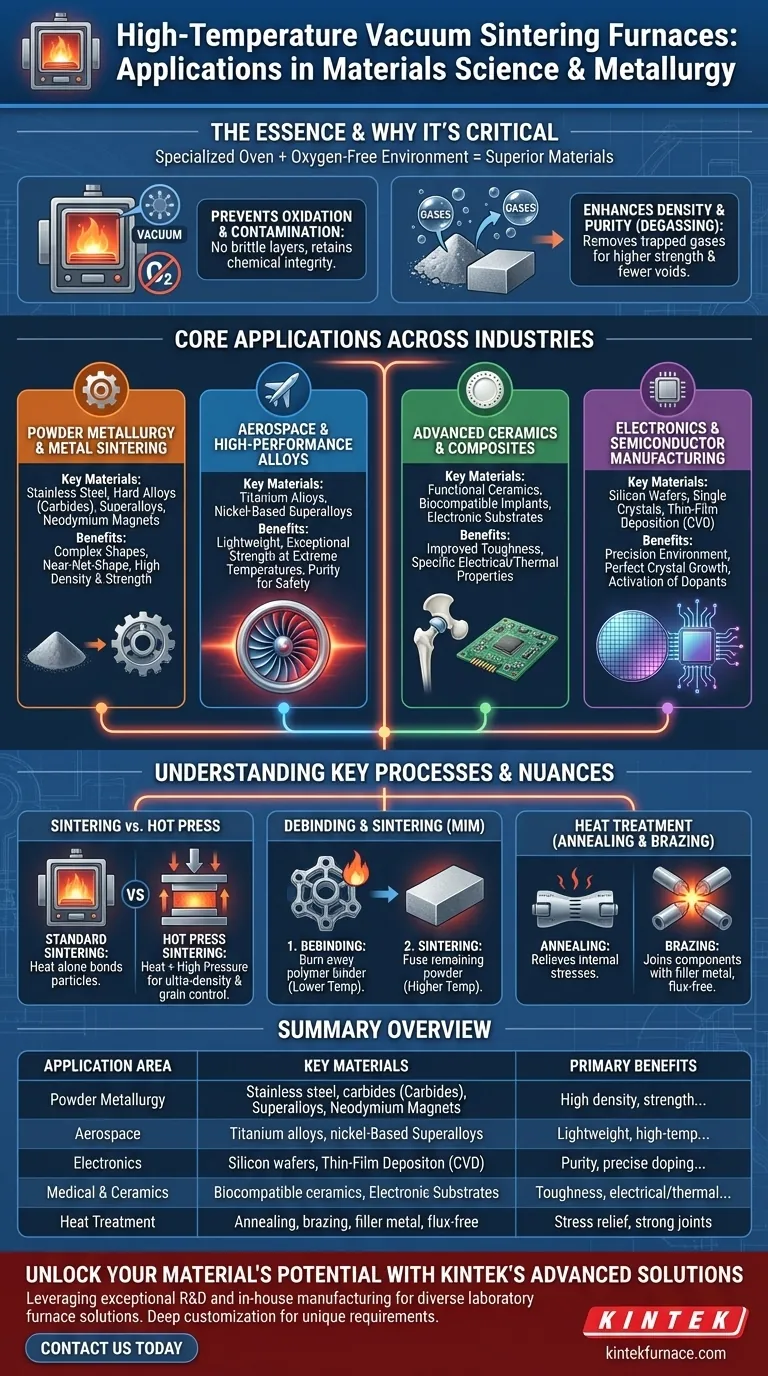

Por que uma Atmosfera Controlada é Crítica

No cerne desta tecnologia está a compreensão de que, em altas temperaturas, a maioria dos materiais reage agressivamente com o ar ao seu redor, especialmente o oxigênio. Um forno a vácuo remove essa variável por completo.

Prevenção de Oxidação e Contaminação

Quando metais e outros materiais reativos são aquecidos, eles facilmente oxidam, formando uma camada quebradiça e fraca que compromete a integridade do material.

Um ambiente a vácuo remove o oxigênio e outros gases atmosféricos, prevenindo essas reações químicas indesejadas. Isso garante que o produto final retenha sua composição química pretendida e propriedades mecânicas superiores.

Melhoria da Densidade e Pureza do Material

O processo principal, a sinterização, envolve aquecer um pó compactado até que suas partículas se unam, formando uma massa sólida.

No vácuo, os gases presos dentro do pó podem ser facilmente removidos. Este processo, conhecido como desgaseificação, permite que as partículas se fundam mais completamente, resultando em um produto final com maior densidade, menos vazios internos e maior resistência.

Aplicações Principais em Diversas Indústrias

A capacidade de criar materiais puros e densos abre portas para uma ampla gama de aplicações de alto valor, onde a falha do material não é uma opção.

Metalurgia do Pó e Sinterização de Metais

Esta é a aplicação mais comum, onde pós metálicos finos são transformados em peças sólidas complexas, de formato próximo ao final.

Os materiais chave incluem aço inoxidável, ligas duras (carbonetos), superligas e ligas de alta gravidade específica usadas em tudo, desde ferramentas de corte industriais até componentes de motores. É também essencial para a produção de ímãs de alto desempenho como o Neodímio (NdFeB).

Aeroespacial e Ligas de Alto Desempenho

A indústria aeroespacial depende de materiais que são leves e excepcionalmente fortes em temperaturas extremas.

Os fornos a vácuo são críticos para processar ligas de titânio e superligas à base de níquel usadas em turbinas de motores a jato, componentes estruturais e outras aplicações exigentes onde a pureza do material está diretamente ligada à segurança e ao desempenho.

Cerâmicas Avançadas e Compósitos

Ao contrário dos metais, as cerâmicas são frágeis. A sinterização a vácuo produz peças cerâmicas funcionais altamente compactadas com tenacidade aprimorada e propriedades elétricas ou térmicas específicas.

Isso inclui a produção de substratos para componentes eletrônicos, implantes médicos biocompatíveis e componentes para blindagem ou máquinas industriais de alto desgaste.

Eletrônica e Fabricação de Semicondutores

A precisão de um ambiente a vácuo é indispensável para a indústria eletrônica.

Os fornos são usados para o crescimento de grandes cristais únicos perfeitos para semicondutores e óptica, recocimento de wafers de silício para ativar dopantes e reparar danos na rede cristalina, e para processos de deposição de filmes finos como a Deposição Química de Vapor (CVD).

Compreendendo Processos Chave e Suas Nuances

Embora a "sinterização" seja o processo principal, esses fornos são ferramentas versáteis usadas para vários tratamentos térmicos distintos.

Sinterização vs. Sinterização por Prensagem a Quente

A sinterização padrão depende apenas do calor para unir as partículas. Para materiais que são extremamente difíceis de adensar, usa-se a sinterização por prensagem a quente.

Este processo aplica alta pressão mecânica simultaneamente com calor e vácuo, forçando fisicamente as partículas a se unirem para atingir a densidade teórica próxima. É frequentemente usado para produzir cerâmicas ultra-resistentes e restringir o crescimento de grãos cristalinos em nanomateriais.

Desaglomeramento (Debinding) e Sinterização

Na Moldagem por Injeção de Metal (MIM), pó de metal é misturado com um aglutinante polimérico para formar uma forma complexa. A peça primeiro passa por um processo de desaglomeramento a uma temperatura mais baixa no forno para queimar o aglutinante antes de ser aquecida a uma temperatura de sinterização mais alta.

Tratamento Térmico: Recozimento e Brasagem

Além de criar novas peças, esses fornos modificam as existentes. O recocimento a vácuo é usado para aliviar tensões internas em uma peça usinada, tornando-a menos quebradiça.

A brasagem a vácuo usa um metal de enchimento para unir dois componentes. O vácuo garante uma junta perfeitamente limpa e forte, sem a necessidade de fluxos corrosivos, o que é crucial para montagens aeroespaciais e médicas.

Fazendo a Escolha Certa para o Seu Objetivo

O processo e o material específicos determinam como um forno a vácuo de alta temperatura é utilizado. Seu objetivo final dita a aplicação.

- Se o seu foco principal for a fabricação de componentes metálicos de alta resistência: Você usará metalurgia do pó para sinterizar superligas para aeroespacial ou ligas duras para ferramentas industriais.

- Se o seu foco principal for a produção de dispositivos eletrônicos avançados: Sua aplicação será o crescimento de cristais, recocimento de wafers de silício ou deposição de filmes finos para a indústria de semicondutores.

- Se o seu foco principal for a criação de peças cerâmicas ultradensas: Você usará sinterização ou sinterização por prensagem a quente para criar cerâmicas funcionais para substratos eletrônicos ou implantes médicos.

- Se o seu foco principal for a união de conjuntos complexos e de alta pureza: Você usará brasagem a vácuo para criar juntas livres de fluxo para componentes críticos em instrumentos aeroespaciais ou científicos.

Em última análise, o forno a vácuo de alta temperatura é uma tecnologia facilitadora, fundamental para a criação dos materiais mais avançados do mundo.

Tabela Resumo:

| Área de Aplicação | Materiais Chave | Benefícios Principais |

|---|---|---|

| Metalurgia do Pó | Aço inoxidável, carbonetos, superligas | Alta densidade, resistência, formas complexas |

| Aeroespacial | Ligas de titânio, superligas de níquel | Leveza, resistência a altas temperaturas |

| Eletrônica | Wafers de silício, cristais únicos | Pureza, dopagem precisa, deposição de filme fino |

| Médico e Cerâmicas | Cerâmicas biocompatíveis, compósitos | Tenacidade, propriedades elétricas/térmicas |

| Tratamento Térmico | Recozimento, união por brasagem | Alívio de tensão, juntas fortes sem fluxo |

Desbloqueie o Potencial dos Seus Materiais com as Soluções Avançadas da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Seja desenvolvendo ligas aeroespaciais, eletrônicos ou implantes médicos, entregamos fornos personalizados que garantem densidade, pureza e desempenho superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus projetos de ciência de materiais e metalurgia — Entre em contato agora!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade