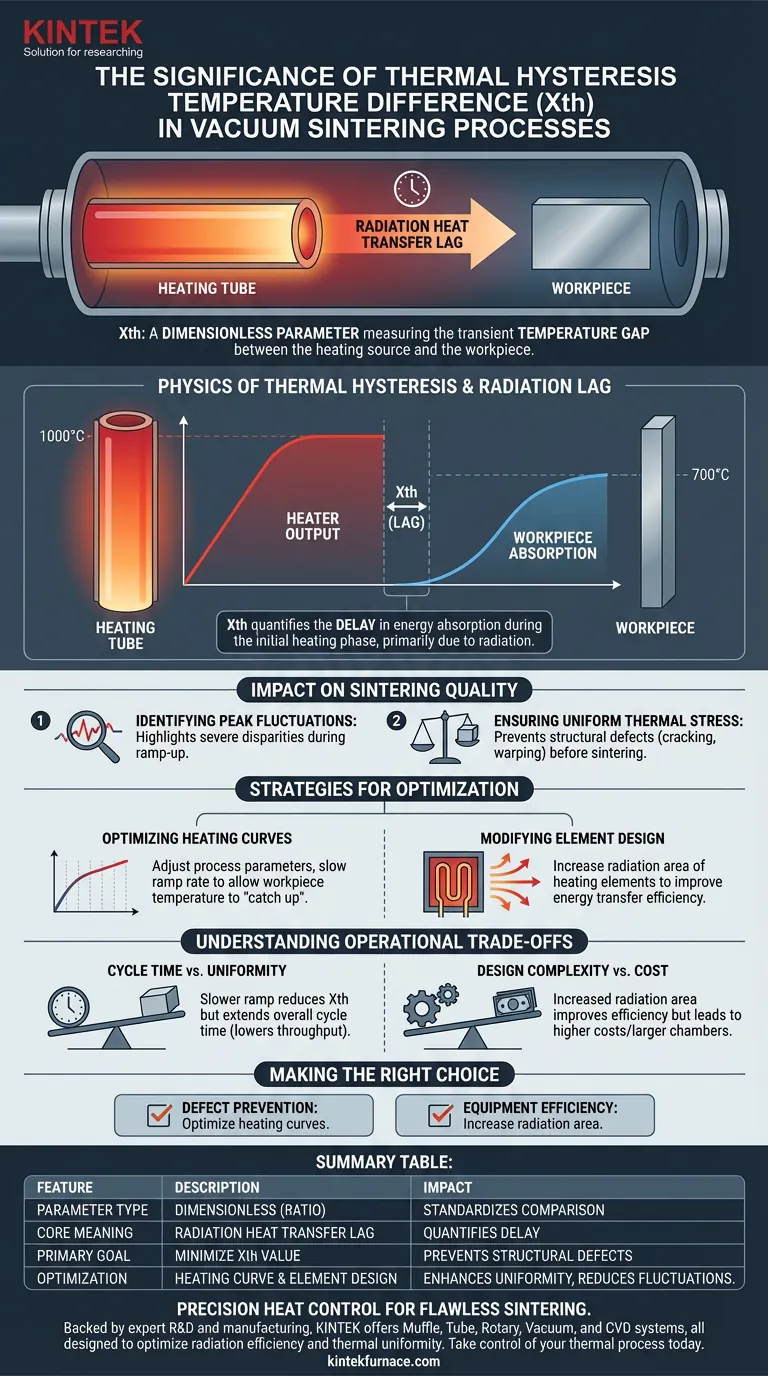

A diferença de temperatura da histerese térmica (Xth) é um parâmetro adimensional que mede quantitativamente a lacuna de temperatura transiente entre a fonte de aquecimento (tubo) e a peça de trabalho durante a sinterização a vácuo. Essa métrica é significativa porque define o atraso na transferência de calor por radiação — o atraso entre o aquecedor atingir uma temperatura e a peça de trabalho absorver essa energia — que é fundamental para controlar a qualidade durante a fase inicial de aquecimento.

O cálculo do Xth permite que os operadores identifiquem e controlem as flutuações de pico de temperatura durante a fase de ramp-up. Ao minimizar esse valor, os fabricantes podem garantir um estresse térmico uniforme, prevenindo defeitos causados por aquecimento desigual.

A Física da Histerese Térmica

Compreendendo o Atraso por Radiação

Em um ambiente a vácuo, a transferência de calor depende principalmente da radiação, em vez da convecção. Esse mecanismo cria um atraso inerente, ou lag, entre a saída de energia do tubo de aquecimento e a absorção de energia da peça de trabalho. O Xth fornece um valor numérico específico para representar esse atraso.

O Papel do Parâmetro

O Xth é um parâmetro adimensional, o que significa que ele descreve uma razão ou relação, em vez de um valor de temperatura bruto. Isso permite uma maneira padronizada de comparar a eficiência de aquecimento e o atraso em diferentes configurações de forno ou ciclos de processo.

Impacto na Qualidade da Sinterização

Identificando Flutuações de Pico

A principal importância operacional do Xth é sua capacidade de destacar flutuações de pico de temperatura. Essas disparidades são mais severas durante a fase inicial de aquecimento, quando o forno está aumentando a temperatura a partir das temperaturas ambientes.

Garantindo Estresse Térmico Uniforme

Se a diferença de temperatura entre o aquecedor e a peça for muito grande, a peça de trabalho experimenta expansão desigual. Ao monitorar e reduzir o Xth, os operadores garantem estresse térmico uniforme. Isso evita problemas de integridade estrutural, como rachaduras ou deformações, antes mesmo que o material atinja sua temperatura final de sinterização.

Estratégias de Otimização

Otimizando Curvas de Aquecimento

Uma das maneiras mais eficazes de reduzir o efeito da histerese térmica é ajustando os parâmetros do processo. Otimizar as curvas de aquecimento — especificamente, desacelerando a taxa de ramp-up — permite que a temperatura da peça de trabalho "alcance" o tubo de aquecimento, minimizando o valor de Xth.

Modificando o Design do Elemento

A otimização também pode ser alcançada por meio de alterações de hardware. Aumentar a área de radiação dos elementos de aquecimento melhora a eficiência da transferência de energia. Essa mudança física reduz o tempo de atraso, diminuindo assim o valor de Xth naturalmente.

Compreendendo os Trade-offs Operacionais

Tempo de Ciclo vs. Uniformidade

Embora minimizar o Xth seja ideal para a qualidade, alcançar uma histerese próxima de zero geralmente requer desacelerar significativamente a rampa de aquecimento. Isso estende o tempo total do ciclo e pode reduzir a produção.

Complexidade de Design vs. Custo

Aumentar a área de radiação dos elementos de aquecimento reduz efetivamente a histerese, mas afeta o design do forno. Essa abordagem pode levar a custos de equipamento mais altos ou exigir câmaras de forno maiores para acomodar a área de superfície aumentada dos elementos de aquecimento.

Fazendo a Escolha Certa para Seu Objetivo

Para gerenciar efetivamente a histerese térmica em seu processo de sinterização a vácuo, considere suas prioridades específicas:

- Se seu foco principal é a prevenção de defeitos: Otimize suas curvas de aquecimento para minimizar o Xth, garantindo que a peça de trabalho experimente estresse uniforme durante a fase crítica de aquecimento inicial.

- Se seu foco principal é a eficiência do equipamento: Aumente a área de radiação de seus elementos de aquecimento para reduzir fisicamente o atraso na transferência de calor sem necessariamente estender os tempos de ciclo.

Ao quantificar o atraso entre seu aquecedor e sua peça de trabalho, você transforma uma variável oculta em um parâmetro de processo controlável.

Tabela Resumo:

| Recurso | Descrição | Impacto na Sinterização |

|---|---|---|

| Tipo de Parâmetro | Adimensional (Razão) | Padroniza a comparação da eficiência de aquecimento |

| Significado Principal | Atraso na transferência de calor por radiação | Quantifica o atraso entre aquecedor e peça de trabalho |

| Objetivo Principal | Minimizar o valor de Xth | Previne defeitos estruturais como deformação/rachaduras |

| Otimização | Curva de aquecimento e design do elemento | Melhora a uniformidade e reduz as flutuações de pico |

Controle Preciso de Calor para Sinterização Impecável

A histerese térmica pode ser a diferença entre uma peça de alto desempenho e uma falha custosa. Na KINTEK, entendemos que o controle do parâmetro Xth requer mais do que apenas equipamentos padrão — requer engenharia de precisão.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para otimizar a eficiência da radiação e a uniformidade térmica. Se você precisa refinar suas curvas de aquecimento ou necessita de um forno de alta temperatura de laboratório personalizável adaptado às suas necessidades exclusivas de sinterização, nossa equipe está pronta para ajudar.

Assuma o controle do seu processo térmico hoje mesmo. Entre em contato com nossos especialistas agora para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os principais benefícios de usar um forno de sinterização a vácuo? Alcance Pureza Superior do Material e Controle do Processo

- Quais componentes compõem o sistema de vácuo de um forno a vácuo? Desbloqueie a precisão para o processamento em alta temperatura

- Qual é o papel de um forno de secagem a alto vácuo em matérias-primas PEM? Garanta moldagem de precisão sem defeitos

- Quais recursos de automação estão presentes em fornos a vácuo modernos? Aumente a Precisão e a Eficiência no Seu Laboratório

- Quais são as principais considerações para o uso de um cadinho de grafite e um forno de resistência? Guia de Preparação de Liga Al-Cu-Li

- Quais indústrias se beneficiam do tratamento térmico a vácuo? Aumente o Desempenho na Aeroespacial, Automotiva e Médica

- Por que o ambiente de alto vácuo é crítico para compósitos de matriz de titânio TB8? Garantindo uma ligação de alta resistência

- Quais são as funções primárias de um forno de recozimento a vácuo para ligas Ti10Mo8Nb? Alcançar Pureza e Estabilidade da Fase Beta