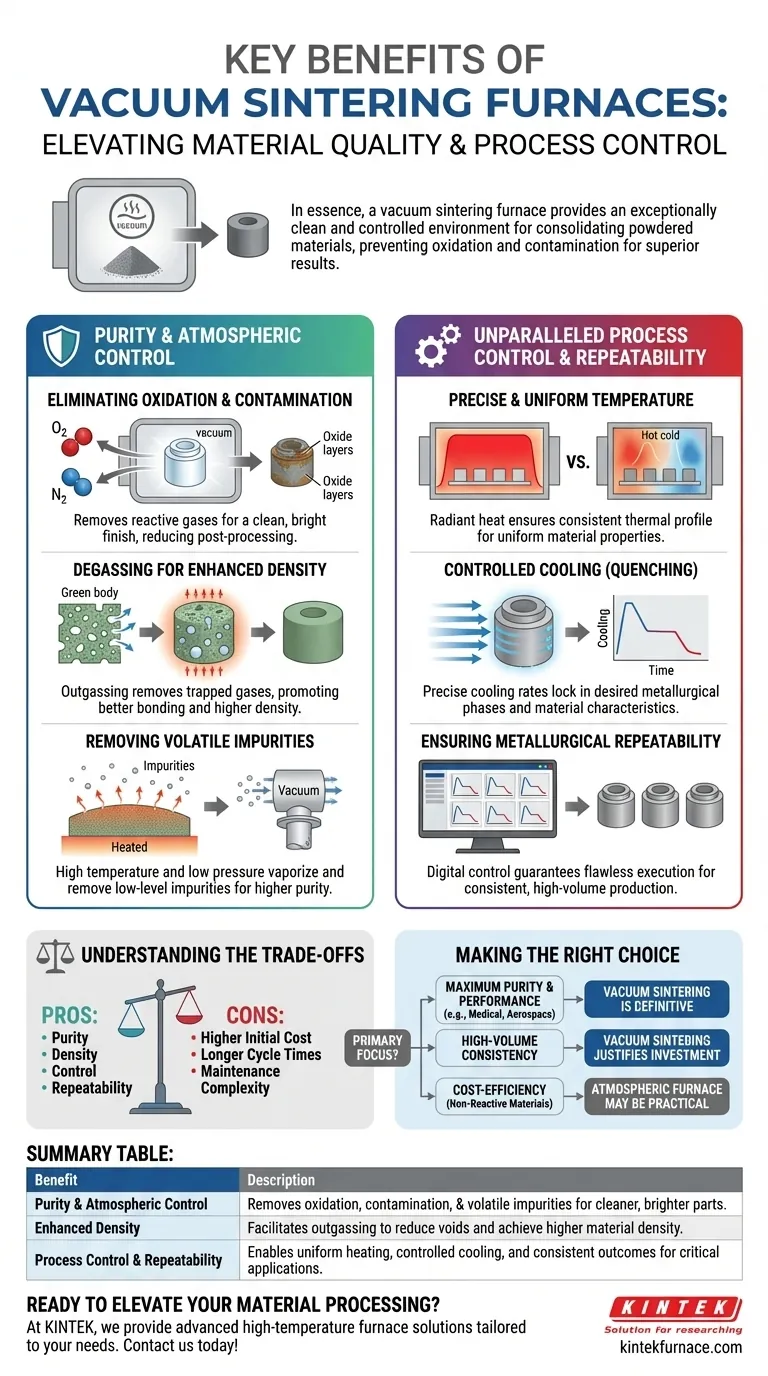

Em essência, um forno de sinterização a vácuo proporciona um ambiente excepcionalmente limpo e controlado para a consolidação de materiais em pó. Ao remover gases atmosféricos, ele previne fundamentalmente a oxidação e a contaminação durante o processo de alta temperatura. Isso resulta em peças acabadas com propriedades de material superiores, maior densidade e um acabamento mais brilhante, ao mesmo tempo em que permite um controle preciso e repetível sobre todo o ciclo térmico.

A principal vantagem da sinterização a vácuo não é meramente a prevenção da oxidação. É a remoção ativa de contaminantes e gases adsorvidos do próprio material, o que facilita uma ligação superior e leva a produtos finais fundamentalmente mais puros, densos e consistentes.

A Base: Pureza e Controle Atmosférico

A característica definidora de um forno a vácuo é sua capacidade de manipular a atmosfera de processamento, uma capacidade que oferece vários benefícios críticos para a qualidade do material.

Eliminando a Oxidação e Contaminação

Em um forno convencional, o oxigênio, nitrogênio e vapor de água presentes no ar reagem com o material em altas temperaturas. Isso forma camadas indesejáveis de óxido e nitreto na superfície da peça.

Um ambiente de vácuo remove esses gases reativos. O resultado é uma peça limpa e brilhante que requer pouca ou nenhuma limpeza de superfície pós-processo, reduzindo tanto o trabalho quanto o desperdício de material.

Desgaseificação para Densidade Aprimorada

Materiais em pó contêm inerentemente gases adsorvidos em suas superfícies de partículas e ar aprisionado dentro da peça compactada (o "corpo verde").

Durante o aquecimento sob vácuo, esses gases são extraídos da peça. Essa desgaseificação é crítica porque remove barreiras entre as partículas do material, promovendo uma contração e ligação por difusão mais eficazes. Isso leva diretamente a peças com maior densidade final e menos vazios ou defeitos internos.

Removendo Impurezas Voláteis

A combinação de alta temperatura e baixa pressão pode fazer com que certas impurezas de baixo nível dentro do material, como silício ou alumínio em algumas ligas, vaporizem.

O sistema de vácuo então bombeia ativamente esses contaminantes vaporizados para longe do produto, resultando em um material final de maior pureza com propriedades mais estáveis e previsíveis.

Controle de Processo e Repetibilidade Inigualáveis

Além da pureza, o ambiente de vácuo permite um nível de controle de processo que é inatingível em fornos atmosféricos, levando a resultados altamente consistentes.

Temperatura Precisa e Uniforme

Na ausência de ar, a transferência de calor ocorre principalmente por radiação, não por convecção. Isso permite um aquecimento extremamente uniforme em toda a carga de trabalho, eliminando os pontos quentes e frios comuns em fornos convencionais.

Essa uniformidade garante que cada peça em um lote, e a totalidade de cada peça individual, experimente exatamente o mesmo perfil térmico. Isso é fundamental para alcançar propriedades de material consistentes como dureza e estrutura de grãos.

Resfriamento Controlado (Têmpera)

Forros a vácuo modernos podem incorporar sistemas de resfriamento rápido. Após o ciclo de sinterização, um gás inerte pode ser introduzido e circulado em alta velocidade para temperar o produto.

Isso permite um controle preciso sobre a taxa de resfriamento, que é uma etapa crítica para fixar as fases metalúrgicas desejadas e alcançar características específicas de dureza e resistência do material.

Garantindo a Repetibilidade Metalúrgica

Todo o processo — desde a taxa de evacuação do vácuo até as rampas de temperatura, patamares e perfil de resfriamento — é tipicamente gerenciado por um computador.

Esse controle digital garante que o mesmo processo exato possa ser executado sem falhas repetidamente. Para indústrias como a aeroespacial, médica e eletrônica, essa repetibilidade garantida é inegociável para a garantia da qualidade.

Compreendendo as Trocas

Embora poderosa, a sinterização a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento de seus desafios específicos.

Maior Custo de Capital Inicial

Forros a vácuo são sistemas complexos envolvendo câmaras de vácuo, bombas de alto desempenho e instrumentação de controle sofisticada. Isso resulta em um investimento inicial significativamente maior em comparação com os fornos atmosféricos padrão.

Tempos de Ciclo Potencialmente Mais Longos

Alcançar um vácuo profundo requer tempo para as bombas evacuarem a câmara, uma etapa conhecida como "bombeamento". Isso pode estender o ciclo geral do processo, especialmente quando comparado a simplesmente aquecer um forno atmosférico.

Complexidade de Manutenção

Os componentes que permitem os benefícios de um forno a vácuo – bombas, selos, válvulas e sensores – exigem conhecimento especializado para manutenção e solução de problemas adequados. Isso pode representar um custo operacional contínuo e um requisito de habilidades mais elevados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de sinterização correta depende inteiramente dos seus requisitos de material e objetivos de desempenho.

- Se o seu foco principal é a máxima pureza e desempenho do material: Para materiais reativos (como titânio) ou aplicações que exigem a mais alta densidade e resistência (por exemplo, implantes médicos, turbinas aeroespaciais), a sinterização a vácuo é a escolha definitiva.

- Se o seu foco principal é a consistência em alto volume: Para produzir componentes críticos onde cada peça deve atender a especificações idênticas e rigorosas, o controle de processo e a repetibilidade de um forno a vácuo justificam o investimento.

- Se o seu foco principal é a eficiência de custo para materiais não reativos: Para materiais que não são sensíveis à oxidação e onde uma boa, mas não impecável, densidade é aceitável, um forno atmosférico ou de gás inerte menos dispendioso pode ser a solução mais prática.

Em última análise, escolher um forno a vácuo é uma decisão de priorizar a qualidade absoluta do material e o controle do processo em detrimento do custo inicial do equipamento.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Pureza e Controle Atmosférico | Remove oxidação, contaminação e impurezas voláteis para peças mais limpas e brilhantes. |

| Densidade Aprimorada | Facilita a desgaseificação para reduzir vazios e alcançar maior densidade do material. |

| Controle e Repetibilidade do Processo | Permite aquecimento uniforme, resfriamento controlado e resultados consistentes para aplicações críticas. |

| Compromissos | Custo inicial mais alto, tempos de ciclo mais longos e maior complexidade de manutenção. |

Pronto para elevar o processamento de seus materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD, é projetada para indústrias como a aeroespacial e médica que exigem qualidade superior. Com fortes capacidades de personalização profunda, podemos atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos de sinterização a vácuo podem aumentar a eficiência do seu laboratório e entregar resultados consistentes e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?