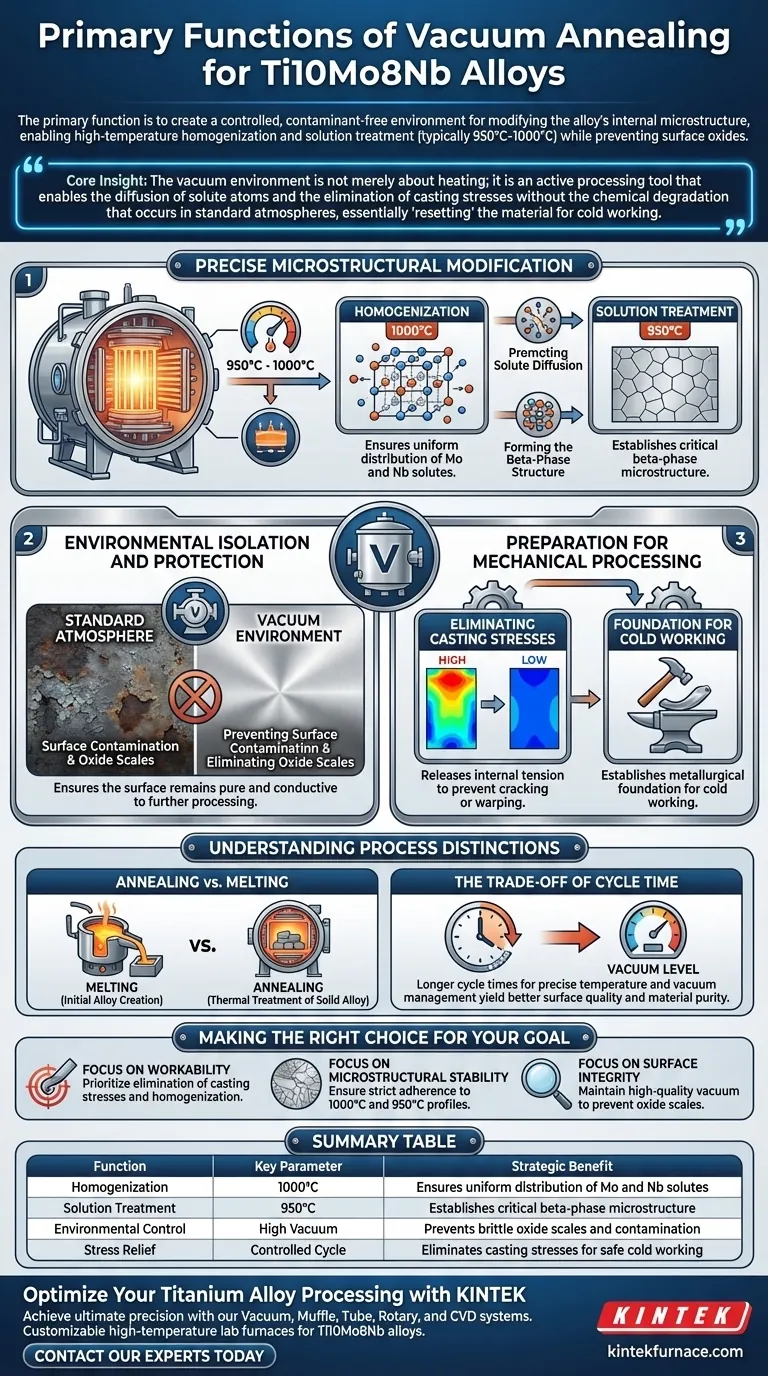

A função primária de um forno de recozimento a vácuo no tratamento de ligas Ti10Mo8Nb é criar um ambiente controlado e livre de contaminantes para modificar a microestrutura interna da liga. Especificamente, permite a homogeneização e o tratamento em solução em alta temperatura — tipicamente entre 950°C e 1000°C — enquanto previne estritamente a formação de óxidos superficiais.

Insight Central: O ambiente a vácuo não se trata apenas de aquecimento; é uma ferramenta de processamento ativa que permite a difusão de átomos de soluto e a eliminação de tensões de fundição sem a degradação química que ocorre em atmosferas padrão, essencialmente "redefinindo" o material para trabalho a frio.

Modificação Precisa da Microestrutura

Homogeneização e Tratamento em Solução

O forno mantém patamares de alta temperatura precisos, como 1000°C para homogeneização e 950°C para tratamento em solução.

Esses perfis térmicos específicos são críticos para dissolver uniformemente os elementos de liga na matriz de titânio.

Promoção da Difusão de Soluto

O aporte controlado de calor acelera a difusão de átomos de soluto (Molibdênio e Nióbio) dentro da liga.

Este movimento atômico é necessário para estabilizar a química interna antes que o material esfrie.

Formação da Estrutura de Fase Beta

O objetivo final deste ciclo térmico é estabelecer uma microestrutura de fase beta específica.

Esta fase fornece as características de material necessárias para a aplicação final da liga Ti10Mo8Nb.

Isolamento e Proteção Ambiental

Prevenção de Contaminação Superficial

As ligas de titânio são altamente reativas ao oxigênio e nitrogênio em altas temperaturas.

O forno a vácuo cria um ambiente inerte que modifica a liga sem introduzir contaminação superficial.

Eliminação de Escamas de Óxido

Em um forno padrão, o tratamento térmico resultaria em uma casca de óxido (incrustação) dura e quebradiça.

O recozimento a vácuo elimina a formação dessas incrustações de óxido, garantindo que a superfície permaneça pura e condutiva para processamento posterior.

Preparação para Processamento Mecânico

Eliminação de Tensões de Fundição

O processo de recozimento libera efetivamente a tensão interna conhecida como tensões de fundição.

A remoção dessas tensões residuais é vital para prevenir rachaduras ou deformações durante as etapas subsequentes de fabricação.

Fundação para Trabalho a Frio

Ao amaciar a matriz e homogeneizar a estrutura, o forno estabelece a fundação metalúrgica para o trabalho a frio.

Isso garante que a liga seja suficientemente dúctil para ser moldada mecanicamente sem falhar.

Compreendendo as Distinções do Processo

Recozimento vs. Fusão

É crucial distinguir este processo da criação inicial da liga.

Enquanto um forno de arco a vácuo não consumível é usado para fundir matérias-primas (Titânio, Molibdênio, Nióbio) para garantir a composição química, o forno de recozimento a vácuo é usado estritamente para tratamento térmico da liga sólida para ajustar suas propriedades.

A Troca do Tempo de Ciclo

O recozimento a vácuo geralmente oferece uma distribuição de calor mais uniforme e melhor qualidade de superfície, mas requer um gerenciamento rigoroso do ciclo.

Alcançar os níveis de vácuo necessários e os rampas de temperatura precisas geralmente exigem tempos de ciclo mais longos em comparação com tratamentos atmosféricos, uma troca necessária para a pureza do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de tratamento térmico, alinhe os parâmetros do seu forno com seus objetivos metalúrgicos específicos:

- Se o seu foco principal é a Trabalhabilidade: Priorize a eliminação de tensões de fundição e a homogeneização para garantir que o material possa suportar o trabalho a frio subsequente sem fratura.

- Se o seu foco principal é a Estabilidade Microestrutural: Garanta a adesão rigorosa aos perfis de temperatura de 1000°C e 950°C para garantir a difusão adequada dos átomos de soluto e a formação da fase beta.

- Se o seu foco principal é a Integridade da Superfície: Mantenha um vácuo de alta qualidade para prevenir incrustações de óxido, eliminando a necessidade de limpeza agressiva da superfície pós-tratamento.

O forno de recozimento a vácuo é o guardião que transforma um lingote fundido de Ti10Mo8Nb em um material de engenharia trabalhável e de alto desempenho.

Tabela Resumo:

| Função | Parâmetro Chave | Benefício Estratégico |

|---|---|---|

| Homogeneização | 1000°C | Garante a distribuição uniforme de solutos de Mo e Nb |

| Tratamento em Solução | 950°C | Estabelece a microestrutura crítica de fase beta |

| Controle Ambiental | Alto Vácuo | Previne incrustações de óxido quebradiças e contaminação |

| Alívio de Tensões | Ciclo Controlado | Elimina tensões de fundição para trabalho a frio seguro |

Otimize o Processamento da Sua Liga de Titânio com a KINTEK

Alcance a máxima precisão em seus fluxos de trabalho metalúrgicos. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas a Vácuo, Mufla, Tubo, Rotativos e CVD. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às necessidades específicas de homogeneização e tratamento em solução das ligas Ti10Mo8Nb e outros materiais avançados.

Não se contente com contaminação superficial ou fases inconsistentes. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades exclusivas de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um dispositivo de câmara dupla é preferível a um forno elétrico padrão para sinterização? Obtenha resultados sem oxidação

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?