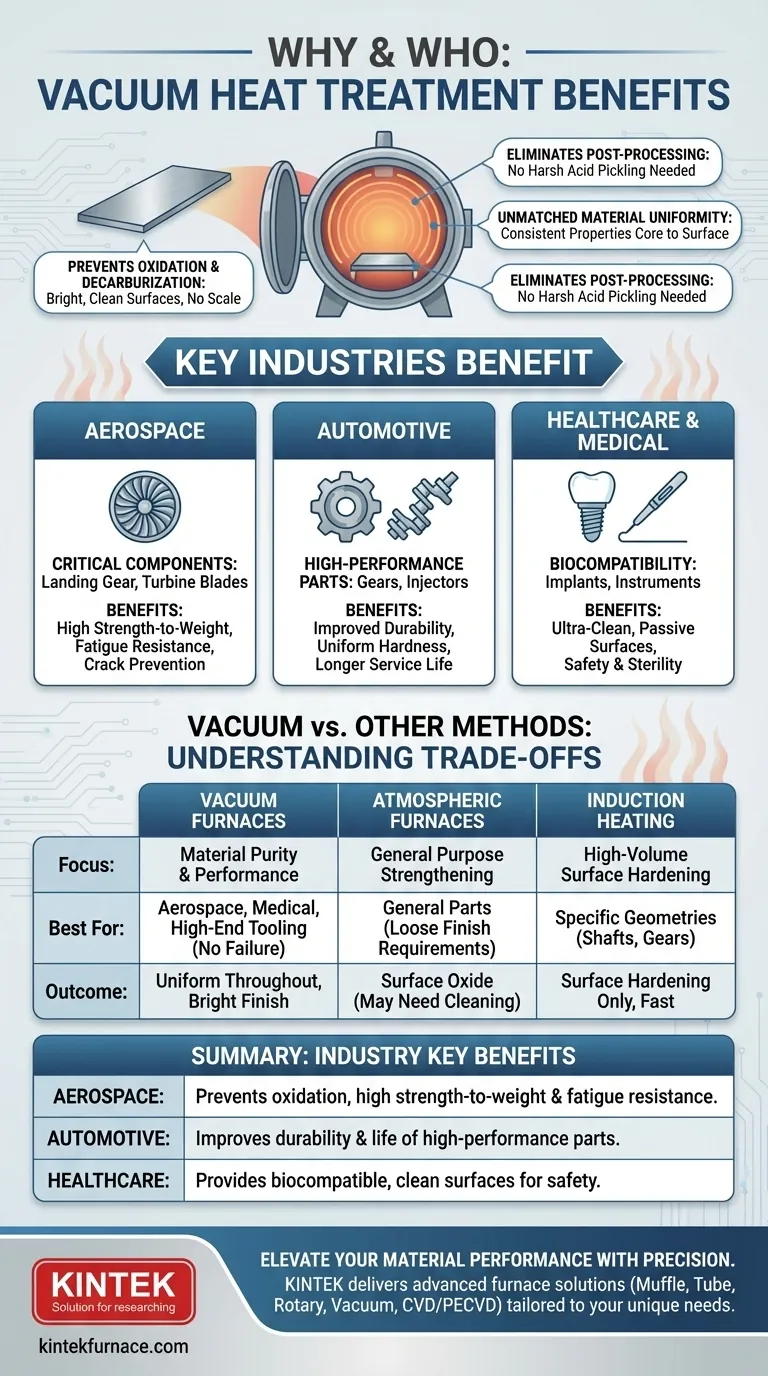

Fundamentalmente, as indústrias que exigem componentes metálicos com superfícies impecáveis e propriedades mecânicas excepcionalmente uniformes dependem do tratamento térmico a vácuo. Os exemplos mais proeminentes são a aeroespacial, automotiva e de saúde, onde a falha do material não é uma opção e o desempenho deve ser previsível e absoluto. Este processo é escolhido quando o tratamento térmico convencional em ar introduziria níveis inaceitáveis de contaminação, como óxidos, que comprometem a integridade da peça final.

O valor central do tratamento térmico a vácuo não é meramente aquecer um material, mas fazê-lo dentro de um ambiente ultralimpo. Ao remover o ar e outros contaminantes, o processo evita reações químicas indesejadas, garantindo que o material atinja seu maior potencial de pureza, resistência e qualidade de superfície.

O Princípio Fundamental: Por que um Vácuo Muda Tudo

O tratamento térmico modifica a estrutura interna de um material para melhorar suas propriedades. Realizar isso em um forno a vácuo eleva o processo de uma simples operação de endurecimento ou amolecimento para uma ferramenta de engenharia de precisão.

Prevenindo a Oxidação e a Descarburação

Quando os metais são aquecidos na presença de oxigênio, eles formam uma camada de óxido na superfície. Isso não apenas estraga o acabamento da superfície, mas também pode alterar as dimensões de uma peça de precisão. Um ambiente de vácuo, por definição, remove o oxigênio, prevenindo completamente essa reação e resultando em um acabamento "brilhante" que não requer limpeza subsequente.

Alcançando Uniformidade Incomparável do Material

Um forno a vácuo permite um controle extremamente preciso das taxas de aquecimento e resfriamento. Isso garante que todo o componente, de sua superfície ao seu núcleo, experimente um ciclo térmico uniforme. O resultado é uma estrutura de grãos mais consistente, levando a propriedades mecânicas previsíveis e repetíveis, como dureza, resistência e tenacidade em toda a peça.

Eliminando Etapas de Pós-processamento

Para materiais como latão ou certos aços inoxidáveis, o tratamento térmico tradicional requer um processo secundário de "decapagem" usando ácidos agressivos para remover a camada de óxido. O tratamento térmico a vácuo produz uma peça limpa e brilhante diretamente do forno, eliminando esta etapa custosa, demorada e ambientalmente prejudicial.

Um Olhar Mais Atento sobre as Principais Indústrias

Os benefícios do tratamento térmico a vácuo não são teóricos; eles são críticos para o funcionamento de componentes nos setores mais exigentes do mundo.

Aeroespacial

Na aeroespacial, os componentes devem ter a maior relação resistência-peso possível e resistência à fadiga. Imperfeições superficiais ou subsuperficiais introduzidas pela oxidação podem se tornar locais de iniciação de trincas, levando a falhas catastróficas. O tratamento a vácuo é essencial para peças críticas como componentes de trem de pouso, pás de turbina e fixadores estruturais para garantir que estejam livres de tais defeitos.

Automotiva

Embora nem todas as peças automotivas exijam esse nível de precisão, os componentes de alto desempenho sim. Engrenagens, virabrequins e componentes de injetores de combustível são submetidos a imenso estresse e desgaste. A dureza uniforme e as superfícies limpas fornecidas pelo tratamento térmico a vácuo traduzem-se diretamente em maior durabilidade, maior vida útil e maior confiabilidade.

Saúde e Dispositivos Médicos

A biocompatibilidade é a principal preocupação para implantes médicos, como articulações artificiais ou pinos dentários, bem como instrumentos cirúrgicos. Uma camada de óxido pode provocar uma reação adversa do corpo ou comprometer a esterilidade. O tratamento térmico a vácuo fornece uma superfície impecavelmente limpa e passiva, essencial para dispositivos médicos seguros e eficazes.

Entendendo as Compensações

O tratamento térmico a vácuo é um processo superior, mas não é a única solução. Entender seu lugar entre outros métodos é fundamental para tomar uma decisão informada.

Vácuo vs. Fornos Atmosféricos

Os fornos atmosféricos padrão são mais simples e geralmente mais econômicos para tratamentos de uso geral, onde uma camada de óxido é aceitável ou será removida por usinagem posteriormente. Os fornos a vácuo são a escolha especificada quando a integridade da superfície, a limpeza e a prevenção de reações químicas são primordiais.

Vácuo vs. Aquecimento por Indução

O aquecimento por indução é extremamente rápido, energeticamente eficiente e bem adequado para automatizar o endurecimento superficial de geometrias de peças específicas, como eixos e engrenagens. No entanto, é principalmente um tratamento superficial. O tratamento a vácuo é mais adequado para processar formas complexas ou lotes de peças, garantindo propriedades uniformes em todo o material, não apenas na superfície.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente dos requisitos de uso final do componente e das restrições orçamentárias.

- Se o seu foco principal é a pureza máxima do material e o desempenho: O tratamento térmico a vácuo é a escolha definitiva para aplicações na aeroespacial, médica ou ferramentas de alta qualidade onde a falha não é uma opção.

- Se o seu foco principal é o endurecimento superficial de alto volume: O aquecimento por indução oferece velocidade e eficiência incomparáveis para geometrias específicas onde apenas as propriedades da superfície precisam ser alteradas.

- Se o seu foco principal é o fortalecimento de uso geral com requisitos de acabamento superficial flexíveis: Um forno atmosférico padrão é frequentemente a solução mais econômica e prática.

Em última análise, escolher o método de tratamento térmico certo é sobre alinhar as capacidades do processo com seus objetivos de engenharia e comerciais.

Tabela Resumo:

| Indústria | Principais Benefícios |

|---|---|

| Aeroespacial | Previne oxidação, garante alta relação resistência-peso e resistência à fadiga para componentes críticos como pás de turbina. |

| Automotiva | Melhora a durabilidade e a vida útil de peças de alto desempenho, como engrenagens e virabrequins, com dureza uniforme. |

| Saúde | Fornece superfícies biocompatíveis e limpas para implantes e instrumentos médicos, essencial para segurança e esterilidade. |

Pronto para elevar o desempenho de seus materiais com tratamento térmico de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja você na aeroespacial, automotiva ou de saúde, podemos ajudá-lo a alcançar pureza, resistência e eficiência superiores. Entre em contato hoje para discutir como nossas soluções podem beneficiar sua indústria!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase