Em sua essência, um forno a vácuo é capaz de executar uma ampla gama de processos de tratamento térmico, incluindo recozimento, revenimento, têmpera, resfriamento rápido (quenching), brasagem e sinterização. Processos especializados como cementação a vácuo e nitretação também são comuns. A principal vantagem de usar vácuo não é o calor em si, mas a criação de um ambiente altamente controlado e livre de gás ativo que previne reações superficiais como a oxidação.

Um forno a vácuo deve ser visto menos como um forno comum e mais como uma câmara ambiental sofisticada. Seu verdadeiro valor reside na proteção da integridade da superfície do material e na viabilização de processos metalúrgicos que são difíceis ou impossíveis de alcançar na presença de ar.

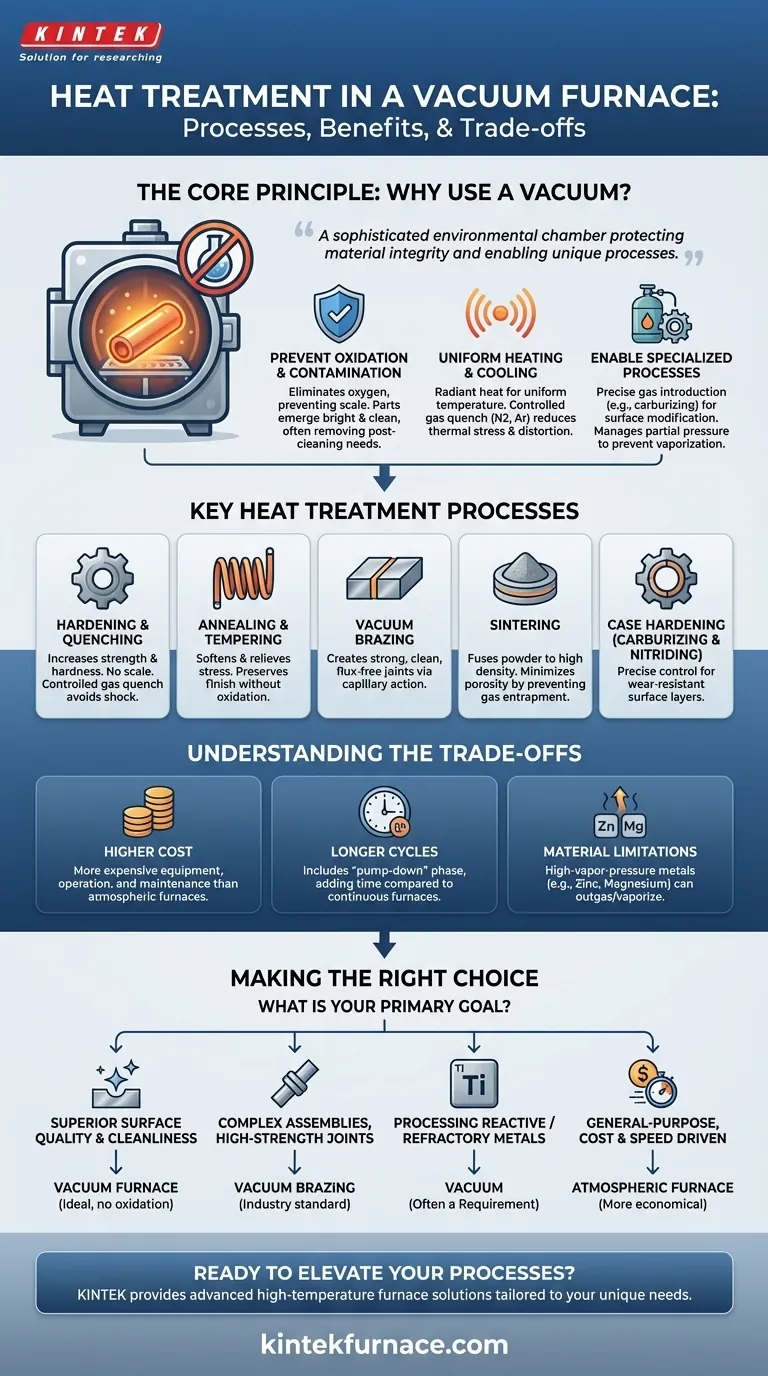

O Princípio Central: Por Que Usar Vácuo?

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle absoluto sobre o ambiente do componente durante o aquecimento e o resfriamento. A remoção do ar e de seus gases reativos é a chave para desbloquear propriedades superiores do material.

Prevenção de Oxidação e Contaminação

O benefício mais fundamental do vácuo é a remoção do oxigênio. Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio para formar uma camada superficial de óxido, ou carepa.

Um ambiente de vácuo elimina essa reação, resultando em peças que saem do forno brilhantes, limpas e com seu acabamento superficial original intacto. Isso frequentemente elimina a necessidade de limpeza ou usinagem pós-tratamento.

Obtenção de Aquecimento e Resfriamento Uniformes

No vácuo, a transferência de calor ocorre principalmente por radiação. Isso permite um aquecimento extremamente uniforme, mesmo para peças com geometrias complexas, reduzindo o risco de estresse térmico e distorção.

Da mesma forma, o resfriamento rápido a gás — reabastecer rapidamente a câmara com um gás inerte como nitrogênio ou argônio — fornece um resfriamento controlado e uniforme, o que é fundamental para processos de têmpera.

Viabilização de Processos Especializados

O vácuo cria uma "tela em branco". Isso permite a introdução precisa de gases específicos para modificação de superfície. Processos como a cementação a vácuo a utilizam para introduzir carbono de maneira altamente controlada, criando uma camada superficial dura e resistente ao desgaste.

Também permite controlar a pressão parcial para evitar que elementos dentro da liga, como o cromo no aço, vaporizem da superfície em altas temperaturas.

Principais Processos de Tratamento Térmico a Vácuo

Embora muitos processos sejam possíveis, um forno a vácuo se destaca em aplicações onde a qualidade da superfície, a integridade da junta e a pureza do material são primordiais.

Têmpera e Resfriamento Rápido (Quenching)

Este processo aumenta a dureza e a resistência de um metal. A têmpera a vácuo garante que a peça seja aquecida uniformemente sem formar carepa superficial, e o subsequente resfriamento rápido controlado a gás atinge a estrutura metalúrgica desejada sem o choque e a distorção associados ao resfriamento em óleo ou água.

Recozimento e Revenimento

O recozimento amolece os metais e alivia tensões internas, enquanto o revenimento reduz a fragilidade que pode resultar da têmpera. No vácuo, esses processos, muitas vezes longos, podem ser realizados sem qualquer risco de oxidação superficial, preservando a precisão dimensional e o acabamento do componente.

Brasagem a Vácuo

Esta é uma aplicação de destaque para fornos a vácuo. A brasagem une dois componentes usando um metal de enchimento (liga de brasagem). No vácuo, a ausência de óxidos permite que a liga de brasagem derretida umedeça perfeitamente os materiais hospedeiros.

O vácuo também ajuda a puxar a liga profundamente para dentro da junta por ação capilar, criando uma ligação excepcionalmente forte, limpa e livre de vazios, sem a necessidade de fluxos corrosivos.

Sinterização

A sinterização é o processo de fusão de materiais em pó (frequentemente metais ou cerâmicas) em um componente sólido e de alta densidade pela aplicação de calor abaixo do ponto de fusão. O vácuo é ideal para sinterização porque impede o aprisionamento de gás dentro da peça, minimizando a porosidade e maximizando a densidade e a resistência finais.

Têmpera de Superfície (Cementação e Nitretação)

Estes processos introduzem carbono ou nitrogênio na superfície de um aço para criar uma "camada" dura. A cementação a vácuo e a nitretação oferecem controle incomparável sobre a profundidade e a concentração dessa camada endurecida, resultando em resistência superior ao desgaste e à fadiga.

Entendendo as Compensações (Trade-offs)

Um forno a vácuo é uma ferramenta poderosa, mas nem sempre é a escolha certa. Entender suas limitações é crucial para tomar decisões de engenharia sólidas.

Custo de Equipamento e Operacional Mais Elevado

Fornos a vácuo são sistemas complexos que envolvem bombas de vácuo, controles sofisticados e construção de câmara robusta. Isso os torna significativamente mais caros para comprar, operar e manter do que fornos atmosféricos padrão.

Tempos de Ciclo Mais Longos

Atingir um vácuo profundo requer uma fase de "bombeamento" (pump-down), o que adiciona tempo ao ciclo total do processo. Para peças de alto volume e baixa margem, este pode ser um inconveniente significativo em comparação com a velocidade de um forno de correia contínua em atmosfera aberta.

Limitações de Material

Metais com alta pressão de vapor, como zinco, magnésio, chumbo e cádmio, podem "desgaseificar" ou vaporizar em vácuo alto. Isso pode não apenas esgotar o elemento da peça, mas também contaminar o interior do forno, afetando ciclos futuros.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos técnicos e das restrições econômicas do seu projeto.

- Se seu foco principal é qualidade superior da superfície e limpeza: Um forno a vácuo é a escolha ideal, pois previne a oxidação e elimina a necessidade de limpeza pós-processo.

- Se seu foco principal é unir conjuntos complexos com juntas de alta resistência: A brasagem a vácuo é o padrão da indústria para criar juntas limpas, fortes e livres de fluxo, especialmente em aplicações aeroespaciais e médicas.

- Se seu foco principal é processar metais reativos como titânio ou metais refratários: O vácuo não é apenas benéfico, é frequentemente um requisito para prevenir contaminação catastrófica.

- Se seu foco principal é tratamento térmico de propósito geral com custo como principal fator: Um forno atmosférico tradicional pode ser uma solução mais econômica e rápida, desde que alguma oxidação superficial seja aceitável.

Em última análise, escolher um forno a vácuo é um investimento em controle, limpeza e na qualidade final do seu componente.

Tabela de Resumo:

| Processo | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Têmpera e Resfriamento Rápido | Aquecimento uniforme, sem carepa superficial, resfriamento a gás controlado | Aços ferramenta, peças automotivas |

| Recozimento e Revenimento | Alívio de tensão, sem oxidação, acabamento preservado | Componentes aeroespaciais, instrumentos de precisão |

| Brasagem a Vácuo | Juntas fortes e livres de fluxo, ação capilar | Dispositivos médicos, conjuntos aeroespaciais |

| Sinterização | Alta densidade, porosidade mínima, sem aprisionamento de gás | Metais em pó, cerâmicas |

| Têmpera de Superfície (Cementação/Nitretação) | Profundidade controlada, resistência superior ao desgaste | Engrenagens, rolamentos, máquinas industriais |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Fornos de Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você atua nos setores aeroespacial, médico ou industrial, nossos fornos a vácuo garantem qualidade de superfície superior, ambientes livres de contaminação e propriedades de material aprimoradas. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência do seu laboratório e alcançar seus objetivos experimentais específicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais