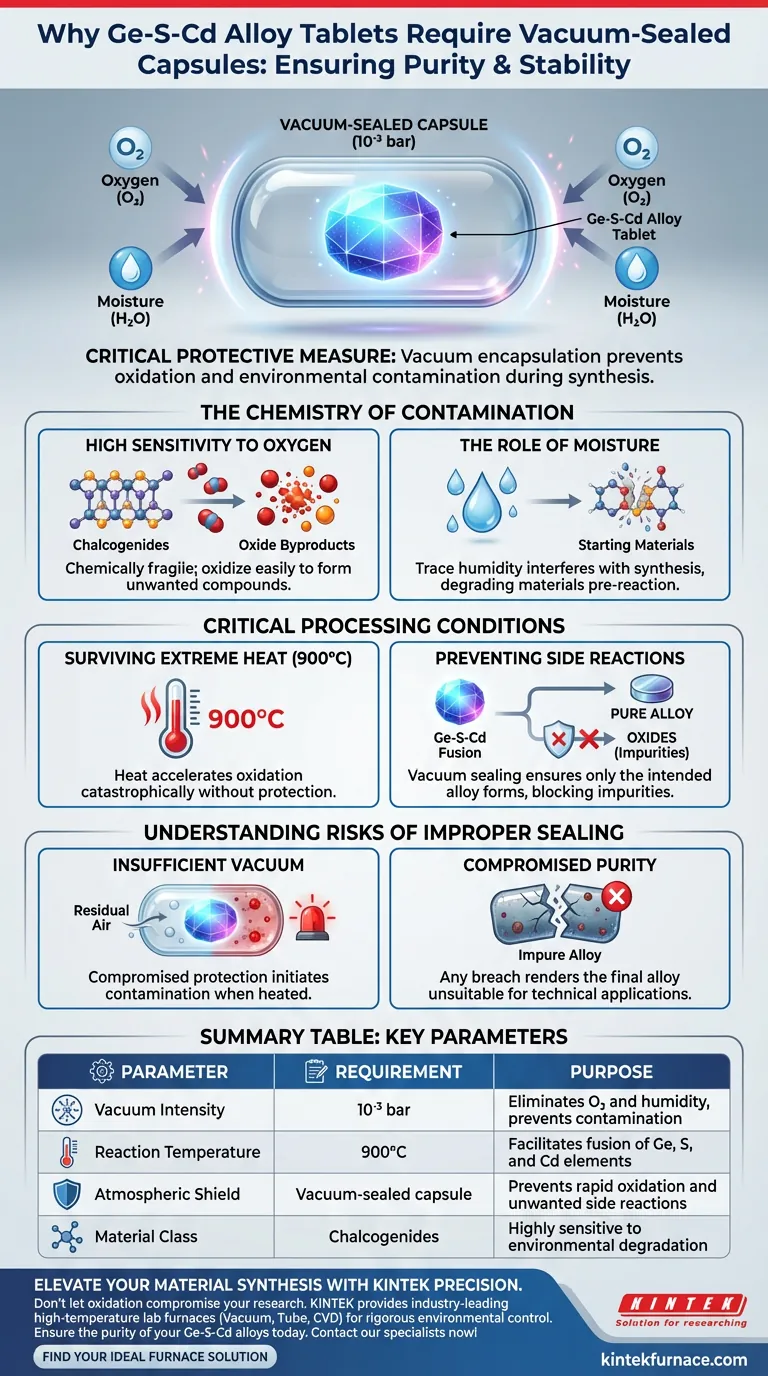

O encapsulamento a vácuo é uma medida protetora crítica para manter a integridade química das ligas Ge-S-Cd durante a síntese. Como os materiais calcogenetos são altamente suscetíveis à oxidação, colocar as pastilhas prensadas em cápsulas seladas com uma intensidade de vácuo de $10^{-3}$ bar elimina a exposição ao oxigênio e à umidade. Esse isolamento é obrigatório para evitar a contaminação ambiental enquanto o material passa por reações em temperaturas extremamente altas.

Ao remover o ar e a umidade, a selagem a vácuo garante que a liga permaneça pura durante a fase de reação de 900°C. Sem essa barreira, os componentes reativos oxidariam rapidamente, comprometendo as propriedades do material e levando a subprodutos químicos indesejados.

A Química da Contaminação

Alta Sensibilidade ao Oxigênio

Calcogenetos — a família química à qual essas ligas pertencem — são quimicamente frágeis quando expostos ao ar.

Eles oxidam facilmente, o que significa que reagem com o oxigênio para formar compostos novos e indesejados, em vez da liga pretendida.

O Papel da Umidade

O vapor de água apresenta uma ameaça semelhante à estabilidade das pastilhas de Ge-S-Cd.

Mesmo quantidades vestigiais de umidade podem interferir no processo de síntese, degradando a qualidade dos materiais de partida antes mesmo que a reação comece.

Condições Críticas de Processamento

Sobrevivendo ao Calor Extremo

A síntese desta liga requer uma temperatura de reação de 900 graus Celsius.

O calor acelera significativamente as reações químicas. Nessa intensidade, a taxa de oxidação seria catastrófica se o material fosse exposto à atmosfera.

Prevenindo Reações Paralelas

O objetivo da preparação é fundir Ge, S e Cd em uma estrutura de liga específica.

A selagem a vácuo garante que esta seja a *única* reação que ocorre. Ela bloqueia "reações paralelas", como a formação de óxidos, que atuariam como impurezas no produto final.

Compreendendo os Riscos de Selagem Inadequada

O Custo de Vácuo Insuficiente

Se a intensidade do vácuo não atender ao padrão de $10^{-3}$ bar, a proteção é comprometida.

O ar residual deixado dentro de uma cápsula mal evacuada fornece oxigênio suficiente para iniciar a contaminação assim que a temperatura aumenta.

Pureza Comprometida

O sucesso deste método de preparação depende inteiramente da pureza.

Qualquer falha na vedação a vácuo permite a entrada de contaminantes ambientais, tornando a liga final impura e provavelmente inadequada para sua aplicação técnica pretendida.

Garantindo a Preparação Bem-Sucedida da Liga

Para obter ligas Ge-S-Cd de alta pureza, a adesão a controles ambientais rigorosos é essencial durante a fase de encapsulamento.

- Se o seu foco principal é a pureza do material: Garanta que a intensidade do vácuo atinja pelo menos $10^{-3}$ bar para garantir um ambiente absolutamente livre de oxigênio e umidade.

- Se o seu foco principal é a estabilidade do processo: Verifique a integridade da cápsula antes de aquecer a 900°C para evitar oxidação catastrófica durante a fase crítica de reação.

O encapsulamento rigoroso a vácuo é a única maneira de proteger os calcogenetos contra sua tendência natural de oxidar sob o calor intenso necessário para a formação da liga.

Tabela Resumo:

| Parâmetro | Requisito | Propósito |

|---|---|---|

| Intensidade do Vácuo | 10⁻³ bar | Elimina oxigênio e umidade para prevenir contaminação |

| Temperatura de Reação | 900°C | Facilita a fusão dos elementos Ge, S e Cd |

| Escudo Atmosférico | Cápsula selada a vácuo | Previne oxidação rápida e reações paralelas indesejadas |

| Classe do Material | Calcogenetos | Altamente sensíveis à degradação ambiental |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Não deixe a oxidação comprometer sua pesquisa. A KINTEK fornece fornos de laboratório de alta temperatura líderes na indústria — incluindo sistemas de Vácuo, Tubo e CVD — projetados especificamente para manter os rigorosos controles ambientais necessários para a preparação de calcogenetos e ligas. Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese.

Garanta a pureza de suas ligas Ge-S-Cd hoje mesmo. Entre em contato com nossos especialistas agora para encontrar sua solução ideal de forno!

Guia Visual

Referências

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um forno de sinterização a vácuo opera em termos de aquecimento? Domine a Sinterização de Precisão para Materiais Superiores

- Como fornos industriais e reguladores de tensão de contato facilitam os testes de desempenho de transferência de calor para tubos de calor de sódio?

- Por que o processo de desgaseificação a vácuo é crítico no refino do aço ferramenta H13 líquido? Garanta Pureza e Durabilidade

- Como o sistema de acionamento mecânico de um forno de Zona Flutuante impacta a qualidade do cristal? Garantindo a Homogeneidade

- Como funciona um forno a vácuo em termos de troca de calor? Domine o Aquecimento Limpo e Controlado para Seus Materiais

- Qual o papel de um forno de recozimento a vácuo de laboratório em ligas de Sm-Co-Fe? Engenharia de Ímanes de Alto Desempenho

- Como o recozimento a vácuo e a têmpera melhoram as propriedades dos materiais? Aumentando a Resistência, Pureza e Durabilidade

- Por que um forno a vácuo industrial é necessário para o pós-processamento de materiais de eletrodos? Garanta o Desempenho da Bateria