Em um forno a vácuo, a troca de calor ocorre quase exclusivamente por meio de radiação térmica. Como o vácuo remove as moléculas de ar necessárias para a convecção e condução, o calor deve viajar dos elementos de aquecimento para a peça de trabalho por meio de ondas eletromagnéticas, de forma semelhante a como o sol aquece a Terra. Este processo permite um aquecimento altamente controlado e limpo, pois a peça de trabalho é isolada de gases reativos.

Um forno a vácuo altera fundamentalmente a transferência de calor ao eliminar o ar. Isso força o calor a se mover por radiação, proporcionando um ambiente puro, uniforme e altamente controlável, ideal para tratar materiais sensíveis sem contaminação.

O Princípio Fundamental: Aquecimento no Vazio

Para entender como um forno a vácuo funciona, você deve primeiro entender por que o vácuo é necessário. O ambiente dita o método de transferência de calor.

Por que um Vácuo? Eliminando Convecção e Contaminação

O propósito principal do vácuo é remover o ar e outros gases da câmara de aquecimento. Isso tem dois efeitos críticos.

Primeiro, previne a oxidação e a contaminação. Muitos materiais, especialmente em altas temperaturas, reagem com o oxigênio ou outros elementos no ar, danificando sua superfície e propriedades. Um vácuo fornece um ambiente ultralimpo.

Segundo, elimina a convecção. Convecção é a transferência de calor através do movimento de fluidos (como o ar). Ao remover o ar, as correntes de convecção não podem se formar, dando ao operador um controle preciso sobre o processo de aquecimento.

O Domínio da Radiação Térmica

Com a convecção eliminada, a radiação térmica torna-se o método dominante de transferência de calor.

Todos os objetos com temperatura acima do zero absoluto emitem energia térmica como ondas eletromagnéticas (principalmente no espectro infravermelho). Objetos mais quentes irradiam mais energia do que os mais frios.

Em um forno a vácuo, os elementos de aquecimento ficam extremamente quentes e irradiam essa energia em todas as direções. A peça de trabalho, sendo mais fria, absorve essa energia irradiada, fazendo com que sua temperatura aumente. Esta transferência não requer meio físico.

Métodos Comuns de Aquecimento em Fornos a Vácuo

Embora a radiação seja o método de transferência, a fonte desse calor pode variar dependendo do design do forno e de sua aplicação pretendida.

Aquecedores de Resistência Interna

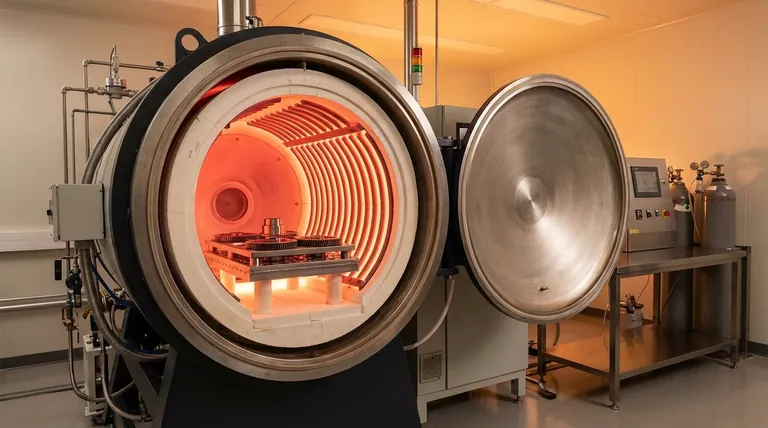

Este é o design mais comum para tratamento térmico geral. Elementos de aquecimento feitos de materiais como grafite ou molibdênio são colocados dentro da câmara de vácuo, envolvendo a peça de trabalho.

Quando a eletricidade passa por esses elementos, eles aquecem e brilham, irradiando energia térmica diretamente para a carga. Sua colocação em 360 graus garante um aquecimento uniforme por todos os lados.

Aquecedores Externos (Fornos com Retorta)

Em um forno de "parede quente" ou com retorta, os elementos de aquecimento estão localizados fora da câmara de vácuo selada (a retorta).

Os elementos primeiro aquecem as paredes da retorta. As paredes quentes então irradiam energia térmica para dentro para aquecer a peça de trabalho. Este design protege os elementos de aquecimento do ambiente do processo.

Aquecimento por Indução

Este método especializado usa campos eletromagnéticos. Uma bobina fora da câmara gera um poderoso campo magnético alternado que passa pelo vácuo.

Este campo induz correntes elétricas dentro da própria peça de trabalho (ou de um cadinho condutor que a contém), fazendo com que ela aqueça rapidamente de dentro para fora. A peça de trabalho então se torna sua própria fonte de calor, irradiando energia.

Os Papéis Esquecidos da Condução e do Gás

Embora a radiação seja dominante, outros mecanismos desempenham papéis menores, mas importantes.

Papel Limitado da Condução

A condução – transferência de calor por contato direto – ainda ocorre. A peça de trabalho aquece onde toca os acessórios de suporte ou bandejas dentro do forno. No entanto, isso representa uma porcentagem muito pequena da transferência total de calor.

Gás para Resfriamento Convectivo

Paradoxalmente, o gás é crucial para a parte de resfriamento do ciclo. Uma vez que a peça de trabalho tenha sido mantida na temperatura alvo, os elementos de aquecimento são desligados.

Para resfriá-la rapidamente e uniformemente, um gás inerte como nitrogênio ou argônio é introduzido na câmara. Este "reabastecimento" de gás reabilita a convecção, permitindo que os ventiladores circulem o gás e removam eficientemente o calor da peça.

Compreendendo as Trocas

A física única do aquecimento a vácuo cria vantagens e desafios específicos.

O Desafio da Linha de Visada

A radiação viaja em linhas retas. Se uma parte da peça de trabalho for "sombreada" por outra parte ou pelo acessório, ela pode não receber radiação direta e aquecerá mais lentamente. O design adequado do forno e o arranjo da carga são críticos para garantir que todas as superfícies sejam aquecidas uniformemente.

Uniformidade de Temperatura

Embora a radiação permita uma excelente uniformidade de temperatura final, ela pode ser menos eficiente em temperaturas mais baixas. Como resultado, a subida inicial pode ser mais lenta do que em um forno que usa convecção.

Complexidade e Custo do Sistema

Os fornos a vácuo são inerentemente mais complexos do que os fornos de atmosfera padrão. Eles exigem um sistema de bombas para criar o vácuo, vedações robustas para mantê-lo e controles sofisticados, tudo isso contribuindo para seu custo e requisitos de manutenção.

Como Aplicar Isso ao Seu Processo

A escolha do método de aquecimento correto depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é recozimento de alta pureza, brasagem ou endurecimento: Um forno com aquecedores de resistência interna é o padrão, pois fornece aquecimento radiante limpo e uniforme, essencial para prevenir a oxidação.

- Se seu foco principal é a sinterização rápida de metais em pó: Um forno de indução a vácuo é frequentemente a escolha mais eficiente, pois aquece o material direta e rapidamente.

- Se seu foco principal é a fusão de metais reativos como o titânio: É necessário um forno de arco a vácuo especializado ou um fundidor de indução a vácuo para fornecer calor intenso enquanto protege o metal fundido da contaminação.

Ao forçar o calor a viajar por radiação, um forno a vácuo oferece o controle máximo sobre o ambiente de processamento térmico.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Método de Transferência de Calor | Principalmente radiação térmica, com mínima condução e resfriamento assistido por gás. |

| Fontes Comuns de Aquecimento | Aquecedores de resistência interna (grafite/molibdênio), aquecedores externos (retorta), aquecimento por indução. |

| Principais Vantagens | Previne oxidação, proporciona aquecimento uniforme, ideal para materiais sensíveis. |

| Aplicações | Recozimento, brasagem, endurecimento, sinterização, fusão de metais reativos como o titânio. |

Desbloqueie a Precisão em Seu Laboratório com os Fornos a Vácuo Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja qual for sua necessidade de aquecimento limpo e controlado para recozimento, brasagem ou endurecimento, nossos fornos a vácuo garantem desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento térmico e oferecer soluções personalizadas para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior