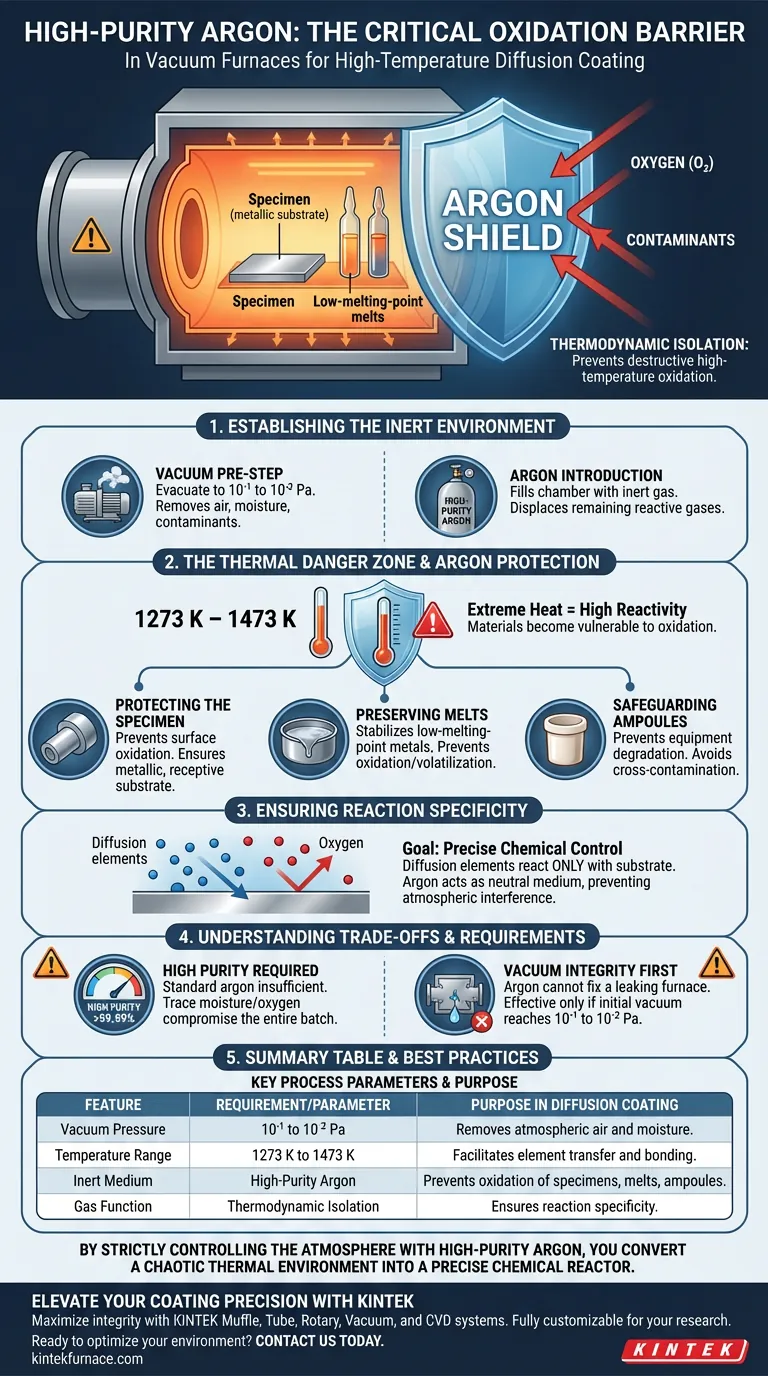

O argônio de alta pureza serve como uma barreira crítica contra a oxidação em alta temperatura durante o processo de revestimento por difusão.

Uma vez que a câmara do forno é evacuada para uma pressão residual de 10⁻¹ a 10⁻² Pa, a introdução de argônio estabelece um ambiente completamente inerte. Essa atmosfera protetora é essencial em temperaturas de operação entre 1273 K e 1473 K para evitar que o oxigênio reaja com os espécimes, metais fundidos ou equipamentos, garantindo que a química da difusão permaneça pura.

Ponto Central A introdução de argônio de alta pureza não é apenas para preencher espaço; é sobre isolamento termodinâmico. Ao deslocar gases reativos, o argônio garante que as reações químicas ocorram *exclusivamente* entre os elementos de difusão e o substrato, prevenindo a oxidação destrutiva que ocorre inevitavelmente em ambientes de alto calor.

Estabelecendo o Ambiente Inerte

O Pré-passo do Vácuo

Antes que o argônio seja introduzido, o sistema deve passar por um processo de vácuo.

A câmara é evacuada para uma pressão residual de 10⁻¹ a 10⁻² Pa.

Esta etapa remove a maior parte do ar atmosférico, umidade e contaminantes que, de outra forma, contaminariam o processo de revestimento.

A Zona de Perigo Térmico

O revestimento por difusão geralmente requer calor extremo, especificamente variando de 1273 K a 1473 K.

Nessas temperaturas, os materiais se tornam altamente reativos.

Sem um escudo de gás inerte, o substrato e os materiais de revestimento degradariam imediatamente ao contato com mesmo traços de oxigênio.

O Que o Argônio Protege Especificamente

Protegendo o Espécime

O objetivo principal é preservar a integridade da peça que está sendo revestida.

O argônio previne a oxidação em alta temperatura da superfície do espécime.

Isso garante que o substrato permaneça metálico e receptivo aos elementos de difusão, em vez de formar uma escama de óxido quebradiça.

Preservando Fusões de Baixo Ponto de Fusão

Processos de difusão frequentemente utilizam metais de baixo ponto de fusão para facilitar a transferência de elementos.

Essas fusões são altamente suscetíveis à oxidação e volatilização.

A atmosfera inerte de argônio estabiliza essas fusões, garantindo que permaneçam ativas e eficazes durante todo o ciclo de difusão.

Salvaguardando Ampolas de Trabalho

A proteção se estende ao próprio equipamento de processamento, como as ampolas de trabalho.

O argônio impede que esses recipientes oxidem e degradem sob estresse térmico.

Isso previne a contaminação cruzada, onde material da ampola pode lixiviar para o revestimento.

Garantindo a Especificidade da Reação

Isolando a Química

O objetivo final da engenharia é o controle químico preciso.

Você quer que os elementos de difusão reajam *apenas* com o substrato.

O argônio atua como um meio neutro, prevenindo a interferência atmosférica e garantindo que a composição resultante do revestimento seja exatamente como projetada.

Compreendendo os Compromissos

O Requisito de Alta Pureza

O argônio industrial padrão geralmente é insuficiente para esses processos.

Você deve usar argônio de alta pureza; traços de umidade ou oxigênio no próprio suprimento de gás podem comprometer todo o lote nessas temperaturas.

O uso de gás de menor grau introduz as próprias impurezas que você está tentando evitar.

Integridade do Vácuo vs. Preenchimento com Argônio

O argônio não pode "consertar" um forno com vazamento.

Se o vácuo inicial não atingir os 10⁻¹ a 10⁻² Pa necessários, preencher a câmara com argônio simplesmente prenderá contaminantes residuais lá dentro.

O preenchimento com argônio só é eficaz se a evacuação inicial foi bem-sucedida.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir um revestimento por difusão de alta qualidade, alinhe seus parâmetros de processo com seus objetivos específicos:

- Se seu foco principal é a Pureza da Superfície: Certifique-se de que o forno seja evacuado estritamente para 10⁻² Pa antes de introduzir argônio para eliminar todos os contaminantes preexistentes.

- Se seu foco principal é a Consistência do Processo: Monitore os níveis de pureza do argônio para garantir que o próprio gás não introduza oxigênio residual durante o ciclo de aquecimento de 1273 K–1473 K.

Ao controlar rigorosamente a atmosfera com argônio de alta pureza, você converte um ambiente térmico caótico em um reator químico preciso.

Tabela Resumo:

| Característica | Requisito/Parâmetro | Propósito no Revestimento por Difusão |

|---|---|---|

| Pressão de Vácuo | 10⁻¹ a 10⁻² Pa | Remove contaminantes de ar atmosférico e umidade. |

| Faixa de Temperatura | 1273 K a 1473 K | Facilita a transferência de elementos e a ligação do substrato. |

| Meio Inerte | Argônio de Alta Pureza | Previne a oxidação de espécimes, fusões e ampolas. |

| Função do Gás | Isolamento Termodinâmico | Garante a especificidade da reação entre elementos e substrato. |

Eleve a Precisão do Seu Revestimento com a KINTEK

Maximize a integridade dos seus processos térmicos com equipamentos de laboratório líderes na indústria. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório. Nossos sistemas são totalmente personalizáveis para atender aos requisitos exclusivos de suas aplicações de revestimento por difusão e pesquisa de materiais.

Pronto para otimizar seu ambiente de alta temperatura? Entre em contato conosco hoje para discutir como nossos fornos a vácuo especializados podem fornecer o controle químico preciso que seu laboratório exige.

Guia Visual

Referências

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Por que um forno a vácuo é necessário no fluxo de processo para a produção de nanoesferas de carbono? Garanta alta pureza e dispersão

- Por que um sistema de desgaseificação a vácuo é necessário para testes BET? Garanta uma análise confiável da área superficial do catalisador

- Quais recursos de design otimizam os processos de têmpera a vácuo? Alcance um Controle Metalúrgico Preciso

- Por que um forno a vácuo de alta precisão é necessário para filmes compósitos RGO/PI? Garanta o Tratamento Térmico Graduado Livre de Defeitos

- Como os fornos a vácuo são classificados com base no design da câmara? Explore os Tipos Horizontal, Vertical e de Carregamento Inferior

- Por que um forno a vácuo é necessário para a fabricação de MSC? Garanta a secagem de micro-supercapacitores de alto desempenho

- Qual o papel do equipamento de aquecimento a alto vácuo no molhamento cobre-boro? Atingir precisão de 10^-6 mbar

- Por que um forno de secagem a vácuo é necessário para folhas de eletrodos eletrocatalíticos? Protege a integridade e melhora o desempenho