O uso de um forno de secagem a vácuo é essencial para garantir a integridade estrutural e química das folhas de eletrodos eletrocatalíticos. Ele serve a um duplo propósito: reduz o ponto de ebulição de solventes como isopropanol e água para facilitar a evaporação profunda em temperaturas seguras e cria um ambiente anaeróbico para prevenir eficazmente a oxidação do material catalítico.

Ao desacoplar a temperatura das taxas de evaporação, a secagem a vácuo permite a remoção completa de solventes das profundezas dos poros do eletrodo sem degradar termicamente o catalisador. Isso garante um revestimento denso e uniforme e caminhos desobstruídos para a condução de carga.

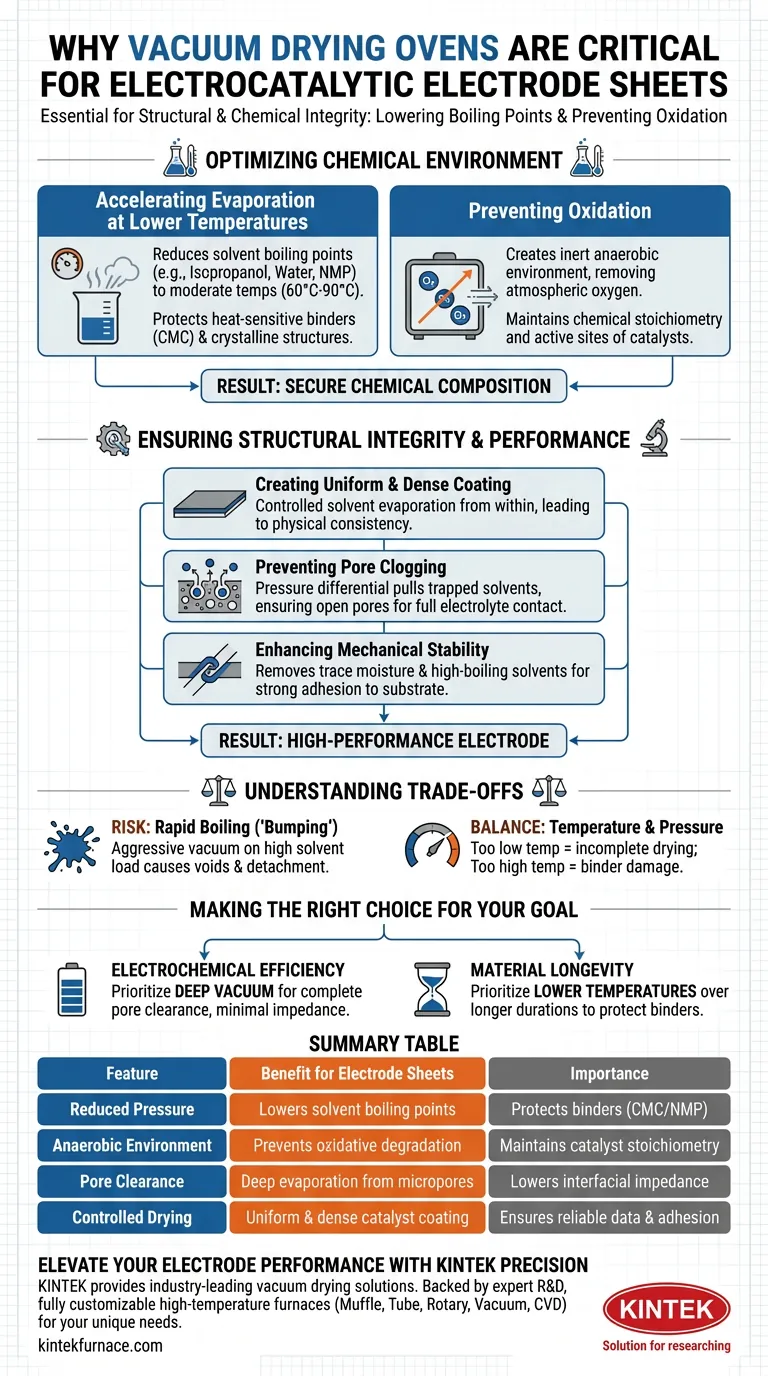

Otimizando o Ambiente Químico

Acelerando a Evaporação em Temperaturas Mais Baixas

A função principal do forno a vácuo é reduzir significativamente o ponto de ebulição dos solventes.

Ao diminuir a pressão, solventes como isopropanol, água e NMP podem evaporar rapidamente em temperaturas moderadas (por exemplo, 60 °C a 90 °C) em vez de exigir calor elevado.

Isso protege componentes sensíveis ao calor, como aglutinantes (como CMC) ou estruturas cristalinas delicadas, da degradação térmica, garantindo ao mesmo tempo que a pasta seque completamente.

Prevenindo a Oxidação

A secagem térmica padrão expõe o catalisador ao oxigênio atmosférico, o que pode alterar a composição química do material ativo.

O ambiente de vácuo remove eficazmente o ar da câmara, criando uma atmosfera inerte que previne a degradação oxidativa durante o processo de secagem.

Isso é crucial para manter a estequiometria específica do catalisador, garantindo que os sítios ativos criados durante a síntese permaneçam quimicamente ativos para testes eletroquímicos.

Garantindo Integridade Estrutural e Desempenho

Criando um Revestimento Uniforme e Denso

A secagem a vácuo promove uma consolidação mais controlada da camada de catalisador no substrato (como folha de grafite).

À medida que os solventes evaporam uniformemente do interior da matriz do material, a camada de catalisador forma um revestimento uniforme e denso.

Essa consistência física é vital para garantir dados experimentais confiáveis, pois variações na densidade do revestimento podem levar a leituras erráticas de densidade de corrente.

Prevenindo o Entupimento de Poros

Um ponto de falha importante na preparação de eletrodos é a retenção de solventes residuais nos microporos do material.

O vácuo exerce um diferencial de pressão que extrai moléculas de solvente presas desses poros, prevenindo o entupimento.

Poros abertos são essenciais para garantir o contato total entre o eletrólito e o material ativo, reduzindo assim a impedância interfacial e maximizando a eficiência.

Melhorando a Estabilidade Mecânica

A secagem profunda sob vácuo garante uma forte ligação física entre o material ativo, o aglutinante e o coletor de corrente.

Ao remover umidade residual e solventes de alto ponto de ebulição que podem atuar como plastificantes ou barreiras, o processo melhora a adesão mecânica do revestimento.

Isso impede que o material se descole ou se desprenda durante a lavagem com fluidos ou reações eletroquímicas vigorosas.

Compreendendo as Compensações

Embora a secagem a vácuo seja superior à secagem ambiente, ela requer controle cuidadoso dos parâmetros para evitar danos ao eletrodo.

O Risco de Ebulição Rápida ("Bumping")

Se o vácuo for aplicado de forma muito agressiva enquanto a carga de solvente ainda estiver alta, o solvente pode ferver violentamente dentro do revestimento.

Isso pode fazer com que o material "borbulhe" ou espirre, criando vazios no revestimento ou fazendo com que o catalisador se descole completamente do substrato.

Equilibrando Temperatura e Pressão

Embora o vácuo permita temperaturas mais baixas, definir a temperatura muito baixa pode resultar em secagem incompleta, deixando umidade residual que pode causar decomposição do eletrólito.

Inversamente, temperaturas excessivamente altas, mesmo sob vácuo, ainda podem danificar aglutinantes orgânicos ou causar mudanças de fase em compósitos específicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus eletrodos eletrocatalíticos, adapte seus parâmetros de secagem aos seus objetivos específicos:

- Se o seu foco principal é a Eficiência Eletroquímica: Priorize níveis de vácuo profundos para garantir a limpeza completa dos poros, garantindo o contato máximo com o eletrólito e a impedância mínima.

- Se o seu foco principal é a Longevidade do Material: Priorize temperaturas mais baixas (por exemplo, 60 °C) por períodos mais longos para proteger a estrutura do aglutinante e prevenir a oxidação dos sítios ativos.

Implementada corretamente, a secagem a vácuo transforma uma pasta úmida em um eletrodo de alto desempenho pronto para testes rigorosos.

Tabela Resumo:

| Recurso | Benefício para Folhas de Eletrodos | Importância |

|---|---|---|

| Pressão Reduzida | Reduz os pontos de ebulição dos solventes | Protege aglutinantes sensíveis ao calor (CMC/NMP) |

| Ambiente Anaeróbico | Previne a degradação oxidativa | Mantém a estequiometria química dos catalisadores |

| Limpeza de Poros | Evaporação profunda de microporos | Reduz a impedância interfacial para melhor eficiência |

| Secagem Controlada | Revestimento de catalisador uniforme e denso | Garante densidade de corrente confiável e adesão mecânica |

Eleve o Desempenho do Seu Eletrodo com a Precisão KINTEK

Não deixe que solventes residuais ou oxidação comprometam sua pesquisa. A KINTEK oferece soluções de secagem a vácuo líderes na indústria, projetadas especificamente para materiais eletroquímicos sensíveis. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de secagem e síntese.

Garanta a integridade estrutural de seus catalisadores e obtenha resultados experimentais consistentes com nosso equipamento de engenharia de precisão. Entre em contato conosco hoje mesmo para encontrar a solução de secagem perfeita para o seu laboratório!

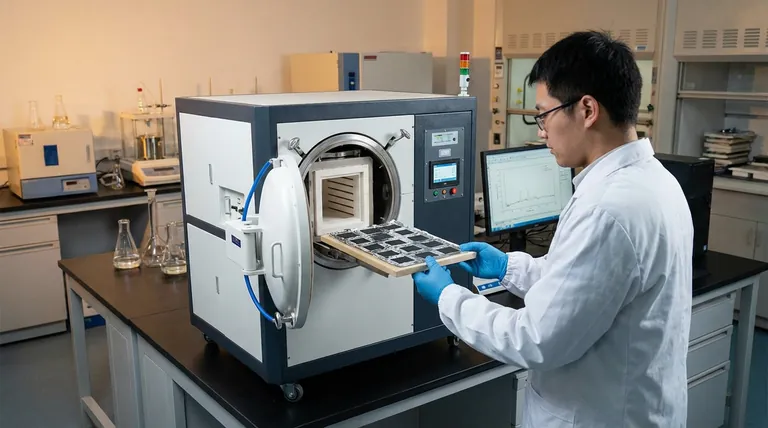

Guia Visual

Referências

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que é sinterização a vácuo e sua importância? Alcance um desempenho de material superior

- Quais indústrias se beneficiam do uso de fornos de têmpera de fundo falso? Alcance Precisão Metalúrgica para Aeroespacial e Automotivo

- Quais são as vantagens do tratamento térmico a vácuo em termos de deformação e oxidação? Alcance Estabilidade Dimensional e Qualidade de Superfície Superiores

- Quais são os principais tipos de câmaras de fornos a vácuo e suas faixas de temperatura? Encontre a Opção Perfeita para o Seu Laboratório

- Quais são as faixas de tamanho e as aplicações comuns dos fornos de cadinho? Encontre o Ajuste Perfeito para Fusão de Pequenos Lotes

- Como o tratamento térmico a vácuo melhora a qualidade do produto? Alcance Integridade e Desempenho Superior do Material

- Quais são as duas configurações comuns de zona quente em fornos a vácuo verticais? Compare Grafite vs. Todo-Metal

- Quais são as vantagens de processo de usar um forno a vácuo para secar pastas de eletrodos? Qualidade Superior em Relação à Secagem por Jato de Ar