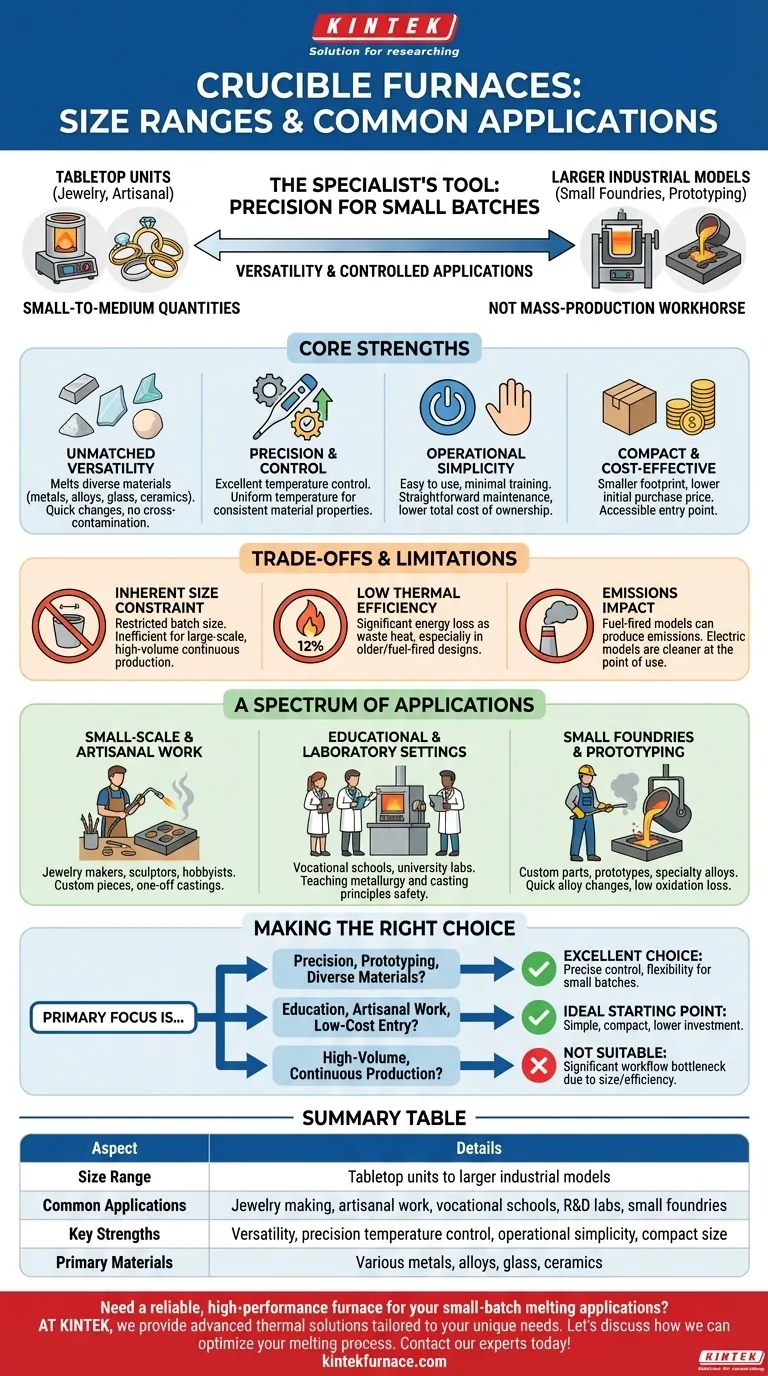

Em resumo, os fornos de cadinho variam de pequenas unidades de bancada usadas para joalheria a modelos industriais maiores para pequenas fundições. Eles são aplicados principalmente em ambientes que exigem a fusão de pequenas a médias quantidades de metal com precisão, como laboratórios, oficinas artesanais, escolas técnicas e operações de fabricação em pequena escala.

Um forno de cadinho é uma ferramenta de especialista, não um cavalo de batalha de produção em massa. Seu valor reside em sua versatilidade e precisão para lotes menores, tornando-o ideal para aplicações específicas e controladas, em vez de produção de alto volume.

Os Pontos Fortes Essenciais dos Fornos de Cadinho

Para entender onde os fornos de cadinho se encaixam, devemos primeiro examinar suas vantagens fundamentais. Esses atributos definem seus casos de uso ideais.

Versatilidade Incomparável

Os fornos de cadinho são excepcionalmente versáteis. Eles são capazes de fundir uma ampla variedade de materiais, incluindo diferentes metais, ligas, vidro e até mesmo algumas cerâmicas.

Essa flexibilidade permite mudanças rápidas entre diferentes materiais sem contaminação cruzada significativa, já que o material é contido inteiramente dentro do cadinho.

Precisão e Controle

Os fornos de cadinho modernos, especialmente os modelos elétricos e de grafite, oferecem excelente controle de temperatura. Essa precisão é fundamental para trabalhar com ligas que possuem requisitos de temperatura rigorosos.

A capacidade de manter uma temperatura uniforme garante propriedades de material consistentes, o que é vital para o controle de qualidade na prototipagem e produção em pequena escala.

Simplicidade Operacional

Esses fornos são projetados para facilitar o uso e geralmente exigem treinamento especializado mínimo para operar.

A manutenção também é simples, o que reduz o tempo de inatividade operacional e diminui o custo total de propriedade, um fator chave para pequenas empresas e instituições de ensino.

Compacto e Econômico

Em comparação com fornos industriais maiores, os fornos de cadinho têm uma pegada física muito menor. Isso os torna perfeitos para oficinas ou laboratórios onde o espaço é limitado.

Seu preço de compra inicial também é significativamente menor, tornando-os um ponto de entrada acessível e econômico para a fundição de metais e ciência dos materiais.

Compreendendo as Compensações e Limitações

Nenhuma ferramenta é perfeita. Os pontos fortes de um forno de cadinho são equilibrados por limitações inerentes que o tornam inadequado para certas tarefas.

A Restrição de Tamanho Inerente

A limitação mais significativa é o tamanho do lote. Por sua natureza, os fornos de cadinho são restritos no volume de material que podem processar de uma só vez.

Isso os torna ineficientes e impraticáveis para aplicações industriais de grande escala que exigem fundição de metal contínua ou de alto volume.

A Questão da Eficiência

Os fornos de cadinho, especialmente os designs mais antigos ou a combustível, podem ter uma baixa eficiência térmica, às vezes tão baixa quanto 12%. Isso significa que uma grande parte da energia é perdida como calor residual.

Embora os modelos elétricos sejam mais eficientes no ponto de uso, eles podem levar a custos de serviços públicos mais altos, um fator crucial a ser considerado em seu orçamento operacional.

Emissões e Impacto Ambiental

Fornos de cadinho tradicionais a combustível podem produzir emissões significativas, o que pode não estar em conformidade com os regulamentos ambientais modernos.

Fornos de cadinho elétricos eliminam quase totalmente as emissões diretas, oferecendo uma alternativa muito mais limpa, embora a fonte da eletricidade em si ainda tenha uma pegada ambiental.

Um Espectro de Aplicações: Da Arte à Indústria

O equilíbrio entre pontos fortes e fracos dita onde os fornos de cadinho se destacam.

Trabalho Artesanal e em Pequena Escala

Para fabricantes de joias, escultores e hobbistas, o tamanho compacto, a precisão e o custo relativamente baixo de um forno de cadinho são ideais. Isso permite a criação de peças personalizadas e fundições únicas.

Ambientes Educacionais e Laboratoriais

Escolas técnicas e laboratórios de engenharia universitários dependem de fornos de cadinho por sua segurança e facilidade de uso. Eles fornecem uma maneira prática e prática de ensinar os princípios da metalurgia e da fundição.

Pequenas Fundições e Prototipagem

Pequenas fundições usam esses fornos para produzir peças personalizadas, protótipos e ligas especiais. A capacidade de realizar mudanças rápidas de ligas com baixa perda por oxidação é uma grande vantagem em um contexto de pesquisa e desenvolvimento ou fabricação sob medida.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de cadinho é a solução correta, alinhe seu objetivo principal com as capacidades centrais da tecnologia.

- Se o seu foco principal for precisão, prototipagem ou trabalho com materiais diversos: Um forno de cadinho é uma excelente escolha devido ao seu controle de temperatura preciso e flexibilidade para pequenos lotes.

- Se o seu foco principal for educação, trabalho artesanal ou entrada de baixo custo: A simplicidade operacional, o tamanho compacto e o menor investimento inicial tornam um forno de cadinho o ponto de partida ideal.

- Se o seu foco principal for produção contínua e de alto volume: Um forno de cadinho não é adequado; suas limitações de tamanho e eficiência criarão um gargalo significativo em seu fluxo de trabalho.

Em última análise, escolher um forno de cadinho é sobre selecionar a ferramenta certa para uma tarefa específica e controlada, não uma solução para todos os desafios de fusão de metais.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Tamanho | Unidades de bancada a modelos industriais maiores |

| Aplicações Comuns | Fabricação de joias, trabalho artesanal, escolas técnicas, laboratórios de P&D, pequenas fundições |

| Pontos Fortes Principais | Versatilidade, controle preciso de temperatura, simplicidade operacional, tamanho compacto |

| Materiais Principais | Vários metais, ligas, vidro, cerâmicas |

Precisa de um forno confiável e de alto desempenho para suas aplicações de fusão de pequenos lotes?

Na KINTEK, entendemos que precisão e versatilidade são fundamentais para joalheiros, artesãos, pesquisadores e pequenas fundições. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções térmicas avançadas adaptadas às suas necessidades exclusivas.

Nossa linha de produtos, incluindo fornos de Mufle, de Tubo e a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais ou de produção.

Vamos discutir como podemos otimizar seu processo de fusão. Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão