Em resumo, os principais tipos de câmaras de fornos a vácuo, mais precisamente chamados de "zonas quentes", são construídos em aço inoxidável, fibra cerâmica, molibdênio ou grafite. Esses materiais ditam as capacidades do forno, com temperaturas máximas de operação variando de aproximadamente 750°C para projetos básicos em aço a mais de 2200°C para sistemas avançados de grafite.

A escolha de uma câmara de forno a vácuo não se trata apenas de atingir uma temperatura alvo. É uma decisão crítica que afeta a pureza do processo, o custo operacional e a compatibilidade química com o material que está sendo processado. Entender o material da zona quente é fundamental para adequar o forno à sua aplicação específica.

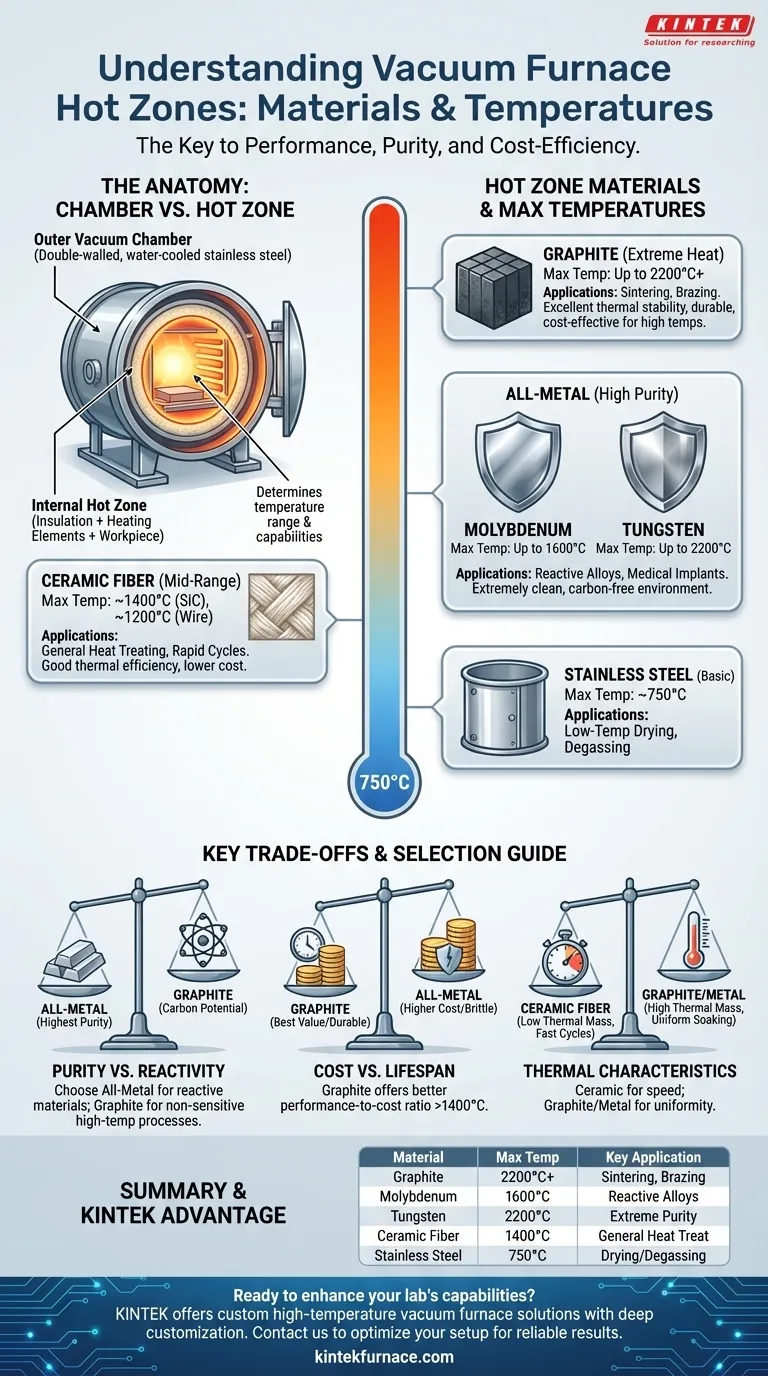

A Anatomia de um Forno a Vácuo: Câmara vs. Zona Quente

É crucial distinguir entre a câmara de vácuo externa e a "zona quente" interna. O termo "câmara" é frequentemente usado de forma intercambiável, o que pode causar confusão.

A Câmara de Vácuo Externa

O recipiente externo é quase sempre feito de aço inoxidável de parede dupla e refrigerado a água. Sua função é conter o vácuo e permanecer frio e estável por fora, independentemente das temperaturas extremas no interior.

A Zona Quente Interna

A zona quente é o interior isolado onde residem os elementos de aquecimento e a peça de trabalho. O material usado para construir essa zona quente é o que realmente define a faixa de temperatura e as capacidades de processo do forno.

Uma Análise dos Materiais e Temperaturas da Zona Quente

O material da zona quente—seu isolamento e elementos de aquecimento—determina as características de desempenho do forno.

Zonas Quentes Totalmente Metálicas (Molibdênio e Tungstênio)

Zonas quentes totalmente metálicas usam escudos reflexivos feitos de metais como molibdênio ou tungstênio como isolamento. Elas são renomadas por criar um ambiente de vácuo extremamente limpo.

São ideais para processar materiais altamente sensíveis onde qualquer contaminação, especialmente por carbono, deve ser evitada. Os elementos de aquecimento são tipicamente feitos do mesmo material (molibdênio ou tungstênio).

- Temperatura Máxima Típica (Molibdênio): Até 1600°C

- Temperatura Máxima Típica (Tungstênio): Até 2200°C

Zonas Quentes de Grafite

O grafite é o "cavalo de batalha" para aplicações de temperaturas muito altas. Pode ser feltro rígido ou placa compósita, oferecendo excelente estabilidade térmica e integridade estrutural em calor extremo.

Como o grafite é o elemento de aquecimento e o isolamento, esses fornos podem atingir temperaturas muito altas de forma econômica. Eles são excepcionalmente duráveis e resistentes ao choque térmico.

- Temperatura Máxima Típica: Até 2200°C (e superior em alguns projetos)

Zonas Quentes de Fibra Cerâmica

Esses fornos usam mantas ou placas feitas de fibra cerâmica para isolamento. São comuns em aplicações de vácuo de temperatura mais baixa e em fornos de queima a ar.

Os elementos de aquecimento são tipicamente fios de aquecimento metálicos (como Kanthal) ou hastes de carbeto de silício (SiC). Essa construção oferece boa eficiência térmica a um custo menor.

- Temperatura Máxima Típica (Fios de Aquecimento): ~1200°C

- Temperatura Máxima Típica (Elementos SiC): ~1400°C

Compreendendo as Trocas (Trade-offs)

A escolha de um material de zona quente envolve equilibrar desempenho, custo e compatibilidade do processo. Não existe uma única opção "melhor".

Pureza vs. Reatividade

Uma zona quente totalmente metálica oferece a maior pureza. É essencial para processar metais reativos como titânio ou implantes médicos.

Uma zona quente de grafite é excelente para a maioria das brasagens e sinterizações, mas a atmosfera de carbono pode reagir com certos materiais. É inadequada se a absorção de carbono for uma preocupação, mas pode ser benéfica para processar carbetos.

Custo e Vida Útil

Os fornos de grafite geralmente oferecem a melhor relação desempenho/custo para temperaturas acima de 1400°C. Os componentes são robustos, mas podem ser frágeis.

As zonas quentes totalmente metálicas são significativamente mais caras. Os escudos metálicos podem se tornar quebradiços após ciclos térmicos repetidos e podem exigir manuseio cuidadoso e eventual substituição.

Características Térmicas

O isolamento de fibra cerâmica tem uma massa térmica muito baixa, permitindo ciclos de aquecimento e resfriamento mais rápidos em comparação com os projetos de grafite ou totalmente metálicos.

As zonas quentes de grafite e metal têm maior massa térmica, o que significa que aquecem e resfriam mais lentamente, mas fornecem excelente uniformidade de temperatura para aplicações de "soaking" (manutenção de temperatura).

Selecionando o Forno Certo para Sua Aplicação

Sua escolha final depende inteiramente dos objetivos do seu processo. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal for o processamento de alta pureza de ligas reativas: Escolha uma zona quente totalmente metálica (molibdênio ou tungstênio) para garantir um ambiente limpo e livre de carbono.

- Se o seu foco principal for sinterização ou brasagem em alta temperatura: Uma zona quente de grafite oferece o melhor desempenho em alta temperatura e durabilidade pelo custo.

- Se o seu foco principal for tratamento térmico ou recozimento de uso geral abaixo de 1200°C: Um forno isolado com fibra cerâmica oferece uma solução versátil e econômica com tempos de ciclo rápidos.

- Se o seu foco principal for simplesmente secagem ou desgasagem a baixa temperatura: Um forno a vácuo básico com uma câmara de aço inoxidável não isolada é frequentemente suficiente e econômico.

A adequação do material da zona quente aos requisitos específicos do seu processo é o princípio fundamental para alcançar resultados confiáveis e repetíveis no processamento a vácuo.

Tabela Resumo:

| Material da Zona Quente | Faixa de Temperatura Máxima | Aplicações Principais |

|---|---|---|

| Grafite | Até 2200°C | Sinterização de alta temperatura, brasagem |

| Molibdênio | Até 1600°C | Processamento de alta pureza de ligas reativas |

| Tungstênio | Até 2200°C | Aplicações de altíssima pureza |

| Fibra Cerâmica | Até 1400°C | Tratamento térmico de uso geral, ciclos rápidos |

| Aço Inoxidável | Até 750°C | Secagem a baixa temperatura, desgasagem |

Pronto para aprimorar as capacidades do seu laboratório com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos suportados por profunda customização para garantir desempenho preciso em aplicações como sinterização, brasagem e processamento de alta pureza. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração de forno a vácuo para resultados confiáveis e repetíveis!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário para partículas de quitosana e lodo de ferro? Guia de Preservação Estrutural Especializado

- Qual o papel dos fornos de fusão de alta temperatura nas ligas Al-6.8Zn-2Mg-2Cu-0.1Zr-0.2Sc? Otimizar a Homogeneidade da Liga

- Por que um forno de secagem a vácuo industrial é indispensável para a montagem de baterias? Proteja a vida útil e a segurança da sua bateria

- Quais opções estão disponíveis para o sistema de forno a vácuo? Personalize para Precisão e Desempenho

- Qual é a função do cristalizador em um forno de sublimação a vácuo? Dominando a Temperatura para Magnésio de Alta Pureza

- O que são fornos a vácuo e sob que condições eles operam? Descubra Soluções de Processamento Térmico de Alta Pureza

- Qual é a função principal de um forno de destilação a vácuo em processos de recuperação de magnésio de resíduos de alto risco? Purificar e Reciclar Metal Valioso com Segurança

- Como um forno a vácuo oferece controle preciso de temperatura? Obtenha Precisão Térmica Inigualável para o seu Laboratório