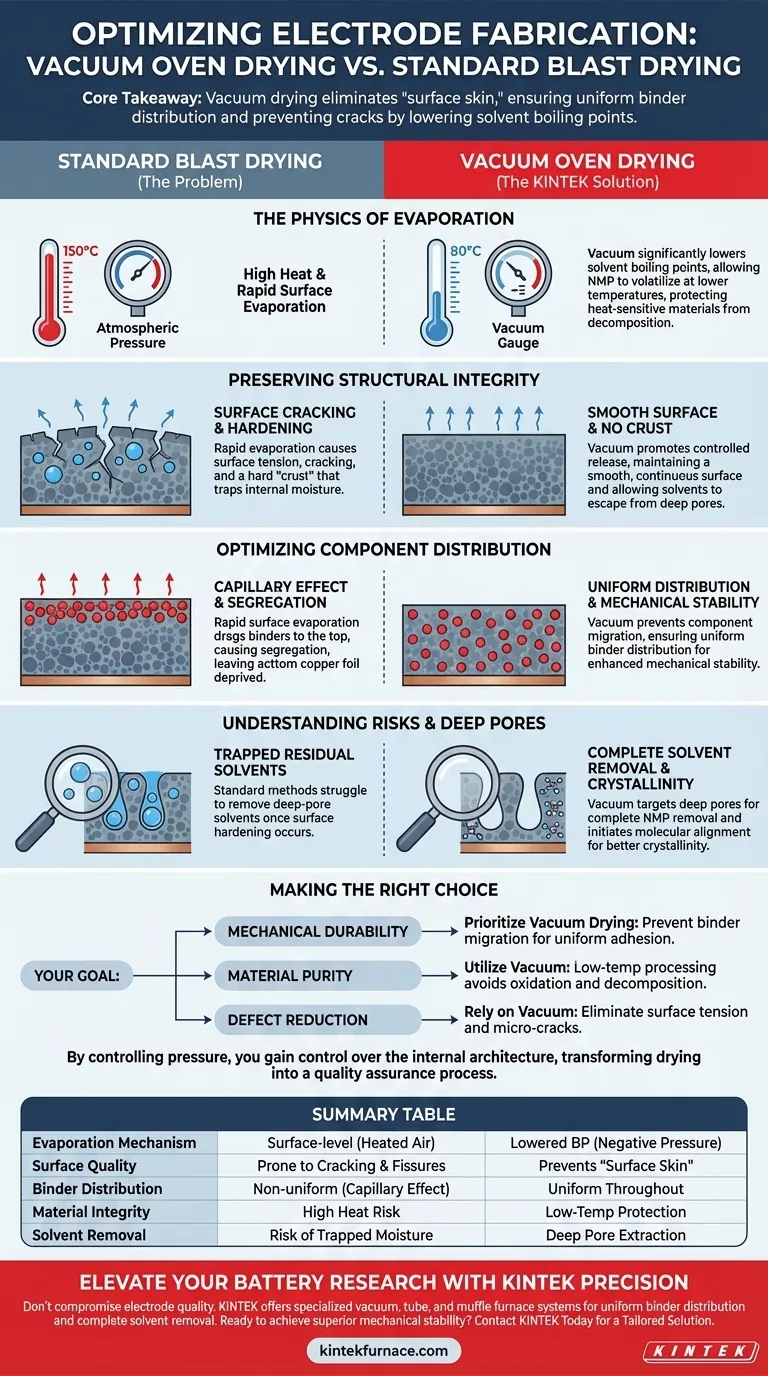

A secagem a vácuo otimiza significativamente a fabricação de eletrodos ao utilizar pressão negativa para diminuir o ponto de ebulição de solventes como o NMP. Isso permite a volatilização rápida em temperaturas reduzidas, garantindo que os solventes sejam removidos eficientemente sem submeter a pasta a calor excessivo que poderia danificar a estrutura do material.

Ponto Principal A vantagem fundamental da secagem a vácuo em relação à secagem por jato de ar padrão é a eliminação do efeito de "pele superficial". Ao diminuir o ponto de ebulição, os fornos a vácuo permitem que os solventes escapem das profundezas dos poros da pasta antes que a superfície endureça, garantindo uma distribuição uniforme do ligante e prevenindo rachaduras estruturais.

A Física da Evaporação a Baixa Temperatura

Diminuindo os Pontos de Ebulição dos Solventes

Ao reduzir a pressão dentro da câmara, um forno a vácuo diminui significativamente o ponto de ebulição dos solventes. Isso permite que solventes espessos como a N-Metil-2-pirrolidona (NMP) se volatilizem rapidamente em temperaturas muito mais baixas do que seus pontos de ebulição atmosféricos normais.

Protegendo Materiais Sensíveis ao Calor

Essa capacidade de baixa temperatura é crucial para o manuseio de substâncias químicas sensíveis ao calor. Permite uma secagem completa sem atingir temperaturas que causariam a decomposição ou oxidação dos materiais ativos, preservando a integridade química do eletrodo.

Preservando a Integridade Estrutural

Prevenindo Rachaduras Superficiais

A secagem por jato de ar padrão geralmente causa evaporação rápida na camada superficial. Isso cria tensão superficial que pode levar a rachaduras ou fissuras no revestimento do eletrodo. A secagem a vácuo promove uma liberação mais controlada de voláteis, mantendo uma superfície lisa e contínua.

Eliminando o Endurecimento Superficial

Em condições atmosféricas, a secagem rápida pode formar uma "crosta" dura na superfície da pasta, enquanto o interior permanece úmido. Esse fenômeno, conhecido como endurecimento superficial, retém a umidade e os solventes internos dentro da amostra. Ambientes a vácuo evitam a formação dessa crosta, permitindo que os solventes escapem livremente das profundezas do material.

Otimizando a Distribuição de Componentes

Interrompendo o Efeito Capilar

Uma vantagem crítica da secagem a vácuo é a prevenção do efeito capilar, onde a evaporação superficial rápida arrasta componentes líquidos e dissolvidos para a superfície externa. Essa migração leva à segregação de componentes, onde ligantes ou aditivos se acumulam no topo em vez de permanecerem uniformemente distribuídos.

Garantindo Estabilidade Mecânica

Ao prevenir a migração de componentes, o processo a vácuo garante uma distribuição uniforme do ligante entre o material ativo e o coletor de corrente de folha de cobre. Isso se correlaciona diretamente com a estabilidade mecânica aprimorada, garantindo que o eletrodo não se delamine durante a montagem ou operação da bateria.

Compreendendo os Riscos da Secagem Padrão

O Perigo de Solventes Residuais

Os métodos de secagem padrão lutam para remover solventes retidos em poros profundos após o endurecimento superficial. A secagem a vácuo visa especificamente esses poros profundos, garantindo a remoção completa do NMP residual, o que é vital para o desempenho eletroquímico adequado.

Impacto na Cristalinidade

A remoção adequada de solventes não é apenas uma questão de limpeza; afeta a estrutura interna do material. O processo a vácuo inicia o alinhamento molecular de componentes orgânicos, fornecendo uma base crítica para melhorar a cristalinidade do material em estágios de processamento subsequentes.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de suas pastas de eletrodos, alinhe sua estratégia de secagem com suas métricas de qualidade específicas:

- Se o seu foco principal é a durabilidade mecânica: Priorize a secagem a vácuo para evitar a migração de ligantes (segregação), garantindo que o material ativo adira uniformemente ao coletor de corrente.

- Se o seu foco principal é a pureza do material: Utilize as capacidades de baixa temperatura do vácuo para garantir a remoção completa do NMP sem desencadear oxidação ou decomposição térmica.

- Se o seu foco principal é a redução de defeitos: Confie no processamento a vácuo para eliminar a tensão superficial e o endurecimento que causam microfissuras na camada do eletrodo.

Ao controlar a pressão, você ganha controle sobre a arquitetura interna do seu eletrodo, transformando uma simples etapa de secagem em um processo crítico de garantia de qualidade.

Tabela Resumo:

| Recurso | Secagem a Vácuo | Secagem por Jato de Ar Padrão |

|---|---|---|

| Mecanismo de Evaporação | Ponto de ebulição reduzido via pressão negativa | Evaporação superficial via ar aquecido |

| Qualidade da Superfície | Previne "pele superficial" e rachaduras | Propenso a endurecimento superficial e fissuras |

| Distribuição do Ligante | Uniforme em toda a pasta | Não uniforme devido à migração por efeito capilar |

| Integridade do Material | Processamento a baixa temperatura protege a estrutura | Risco de alto calor para componentes sensíveis |

| Remoção de Solvente | Extração de poros profundos de NMP residual | Risco de umidade/solventes internos retidos |

Eleve sua Pesquisa de Baterias com a Precisão KINTEK

Não deixe que defeitos superficiais ou segregação de ligantes comprometam a qualidade do seu eletrodo. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de fornos a vácuo, tubulares e mufla projetados para otimizar seus processos de secagem. Se você precisa de uma solução padrão ou de um sistema personalizado para necessidades de materiais únicas, nossos fornos de laboratório de alta temperatura garantem distribuição uniforme de ligantes e remoção completa de solventes.

Pronto para alcançar estabilidade mecânica superior em seus eletrodos?

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Hong Shang, Bing Sun. Activated Carbon from Spartina alterniflora and Its N-Doped Material for Li-Ion Battery Anode. DOI: 10.3390/nano15090658

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- O que é um forno de vácuo de laboratório e que ambiente ele cria? Alcance Pureza no Processamento de Alta Temperatura

- Como um sistema de vácuo de precisão influencia o processo de sulfetação do MoS2? Domine a Qualidade de Semicondutores

- Por que um forno a vácuo é ideal para aplicações que exigem alta pureza e limpeza? Garanta resultados livres de contaminação

- Quais vantagens a cementação a vácuo oferece em termos de qualidade e consistência da peça? Obtenha Tratamento Térmico Superior com Distorção Mínima

- Quais são as tarefas essenciais dos sistemas de vácuo e temperatura em CSS para filmes de CZT? Controle Essencial para Alto Desempenho

- Por que um forno de recozimento a vácuo é necessário para ligas de titânio PBF-LB/M? Otimizar a Integridade do Material

- Quais são as desvantagens de usar um forno a vácuo? Custos Elevados, Limites de Materiais e Mais

- Por que o uso de uma estufa de secagem a vácuo ou um liofilizador a vácuo é necessário? Preservar a Integridade de Nanofolhas de Carbono e Nitrogênio