Na fabricação de filmes finos de Telureto de Cádmio e Zinco (CZT) usando Sublimação por Espaçamento Próximo (CSS), os sistemas de controle de vácuo e temperatura funcionam como os impulsionadores críticos para o transporte de material e a cristalização. O sistema de vácuo cria o ambiente de baixa pressão necessário para permitir a sublimação, enquanto o sistema de controle de temperatura estabelece um gradiente térmico preciso entre a fonte e o substrato para forçar o movimento rápido e a deposição ordenada de moléculas.

Ao manter uma diferença de temperatura estável em vácuo, o equipamento CSS transforma o material fonte bruto em filmes finos densos, de qualidade de detector, caracterizados por excelentes capacidades de transporte de lacunas.

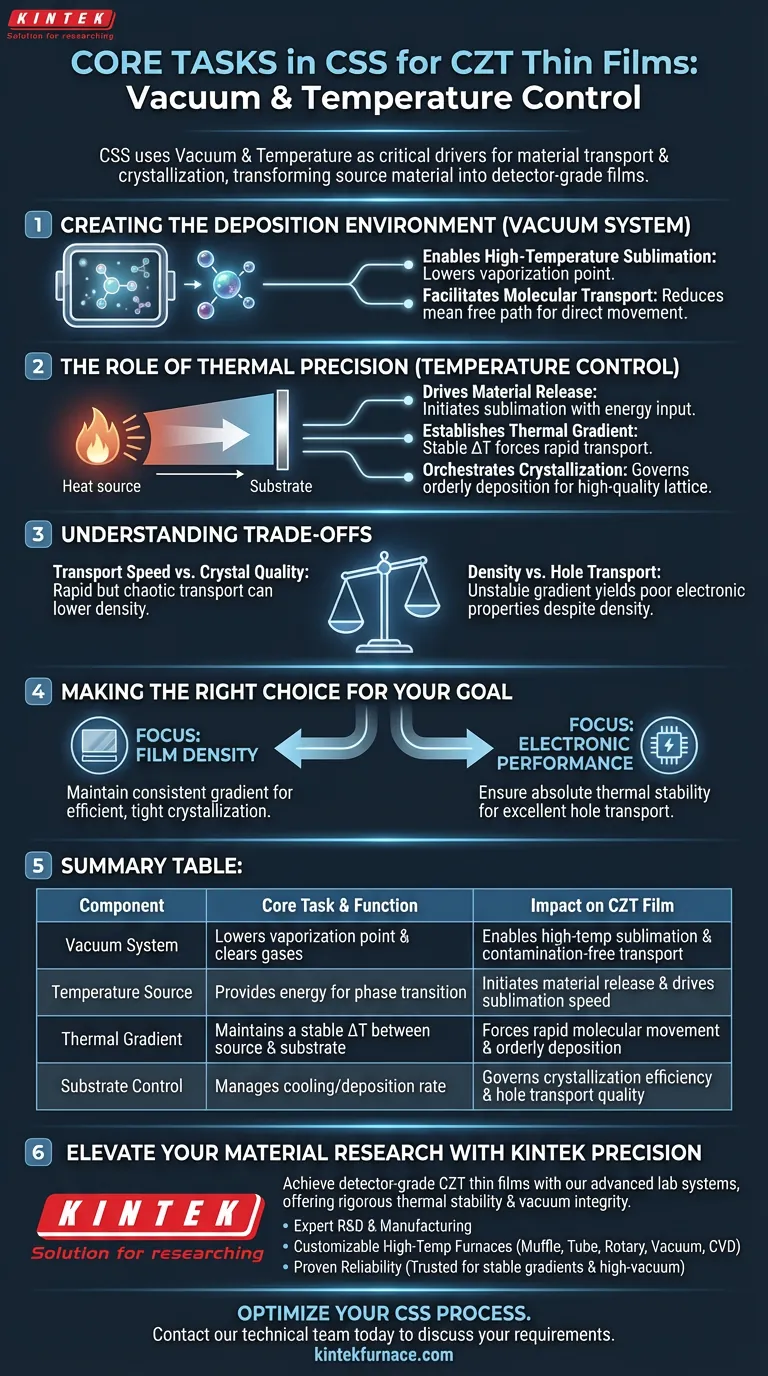

Criando o Ambiente de Deposição

O sistema de vácuo é o elemento fundamental do processo CSS. Ele limpa o palco para que a física da sublimação ocorra sem interferência.

Habilitando Sublimação em Alta Temperatura

A tarefa principal do ambiente de vácuo é reduzir o ponto de vaporização do material. Isso permite que a fonte de CZT sublime — transição direta de sólido para vapor — efetivamente quando submetida a altas temperaturas.

Facilitando o Transporte Molecular

Ao remover gases atmosféricos, o vácuo reduz o caminho livre médio necessário para as moléculas viajarem. Isso garante que o vapor se mova diretamente da fonte para o substrato com o mínimo de espalhamento ou contaminação.

O Papel da Precisão Térmica

Enquanto o vácuo permite o processo, o sistema de controle de temperatura atua como o motor. Ele dita a velocidade, a qualidade e a estrutura do crescimento do filme.

Impulsionando a Liberação de Material

O sistema deve gerar temperaturas suficientemente altas no material fonte. Essa entrada de energia é o que inicia o processo de sublimação, liberando moléculas de CZT no espaço entre as placas.

Estabelecendo o Gradiente Térmico

A tarefa mais crítica do sistema térmico é manter uma diferença de temperatura estável entre a fonte e o substrato. Como a fonte e o substrato são colocados em proximidade extremamente próxima, esse gradiente deve ser rigorosamente controlado para evitar o equilíbrio térmico.

Orquestrando a Cristalização

A diferença de temperatura impulsiona o transporte de vapor em direção ao substrato mais frio. A precisão desse controle governa a cristalização eficiente do material ao chegar, garantindo que os átomos se organizem em uma estrutura de rede de alta qualidade.

Compreendendo as Compensações

Alcançar a qualidade de "qualidade de detector" requer o balanceamento entre velocidade e estabilidade. Não é suficiente simplesmente aquecer o material; os parâmetros devem ser ajustados para resultados específicos.

Velocidade de Transporte vs. Qualidade do Cristal

A configuração térmica é projetada para facilitar o transporte rápido de moléculas. No entanto, se o transporte for muito caótico devido a temperaturas instáveis, a densidade do filme pode ser prejudicada.

Densidade vs. Transporte de Lacunas

O objetivo final é produzir filmes densos com excelentes capacidades de transporte de lacunas. Um sistema que não consegue manter um gradiente estável pode produzir filmes que parecem fisicamente densos, mas carecem das propriedades eletrônicas necessárias para detecção de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do método CSS, você deve alinhar as configurações do seu equipamento com os requisitos específicos do seu material.

- Se o seu foco principal é a Densidade do Filme: Priorize um sistema de controle de temperatura que possa manter um gradiente consistente para garantir uma cristalização eficiente e apertada.

- Se o seu foco principal é o Desempenho Eletrônico: Garanta que a estabilidade térmica seja absoluta, pois isso influencia diretamente as capacidades de transporte de lacunas do filme final de qualidade de detector.

O sucesso na fabricação CSS depende da estabilidade rigorosa do gradiente térmico dentro do ambiente de vácuo.

Tabela Resumo:

| Componente do Sistema | Tarefa Principal e Função | Impacto no Filme de CZT |

|---|---|---|

| Sistema de Vácuo | Reduz o ponto de vaporização e limpa gases atmosféricos | Permite sublimação em alta temperatura e transporte sem contaminação |

| Fonte de Temperatura | Fornece energia para a transição de fase | Inicia a liberação de material e impulsiona a velocidade de sublimação |

| Gradiente Térmico | Mantém um ΔT estável entre a fonte e o substrato | Força o movimento molecular rápido e a deposição ordenada |

| Controle do Substrato | Gerencia a taxa de resfriamento/deposição | Governa a eficiência da cristalização e a qualidade do transporte de lacunas |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

A obtenção de filmes finos de CZT de qualidade de detector requer a estabilidade térmica absoluta e a integridade do vácuo encontradas nos sistemas avançados de laboratório da KINTEK. Se você está focado em maximizar a densidade do filme ou aprimorar as capacidades de transporte de lacunas, nosso equipamento fornece o controle rigoroso necessário para uma Sublimação por Espaçamento Próximo bem-sucedida.

Por que escolher KINTEK?

- P&D e Fabricação Especializados: Soluções projetadas com precisão para deposição de materiais de alto desempenho.

- Fornos de Alta Temperatura Personalizáveis: Escolha entre sistemas Muffle, Tube, Rotary, Vacuum e CVD adaptados às suas necessidades exclusivas de pesquisa.

- Confiabilidade Comprovada: Confiável por laboratórios globais para manter gradientes térmicos estáveis e ambientes de alto vácuo.

Pronto para otimizar seu processo CSS? Entre em contato com nossa equipe técnica hoje mesmo para discutir seus requisitos específicos e descobrir como a KINTEK pode aprimorar a eficiência do seu laboratório.

Guia Visual

Referências

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Por que os fornos de recozimento a vácuo são amplamente utilizados na indústria de tratamento térmico de metais? Desvende a Precisão e os Resultados Limpos

- Quais vantagens os fornos a vácuo e de atmosfera modificada oferecem para a sinterização em impressão 3D? Alcance Peças Densas e de Alto Desempenho

- Qual é a função dos fornos de sinterização de alta temperatura na densificação de alvos de Ga2O3:Er?

- Como os fornos experimentais a vácuo são usados em ambientes de pesquisa e laboratório? Desbloqueie a Precisão na Ciência dos Materiais

- Que tipos de elementos de aquecimento são usados em fornos a vácuo e quais são suas capacidades de temperatura? Otimize Seus Processos de Alta Temperatura

- Como o revenimento a vácuo contribui para a eficiência energética? O design superior do forno reduz o desperdício térmico e corta custos.

- Qual é a importância do equipamento de desgaseificação a vácuo na espumação de gel? Garanta a Integridade Estrutural em Biocerâmicas

- Quais são as principais diferenças nos sistemas de bombeamento entre fornos de baixo vácuo e alto vácuo? Escolha o Sistema Certo para o Seu Processo