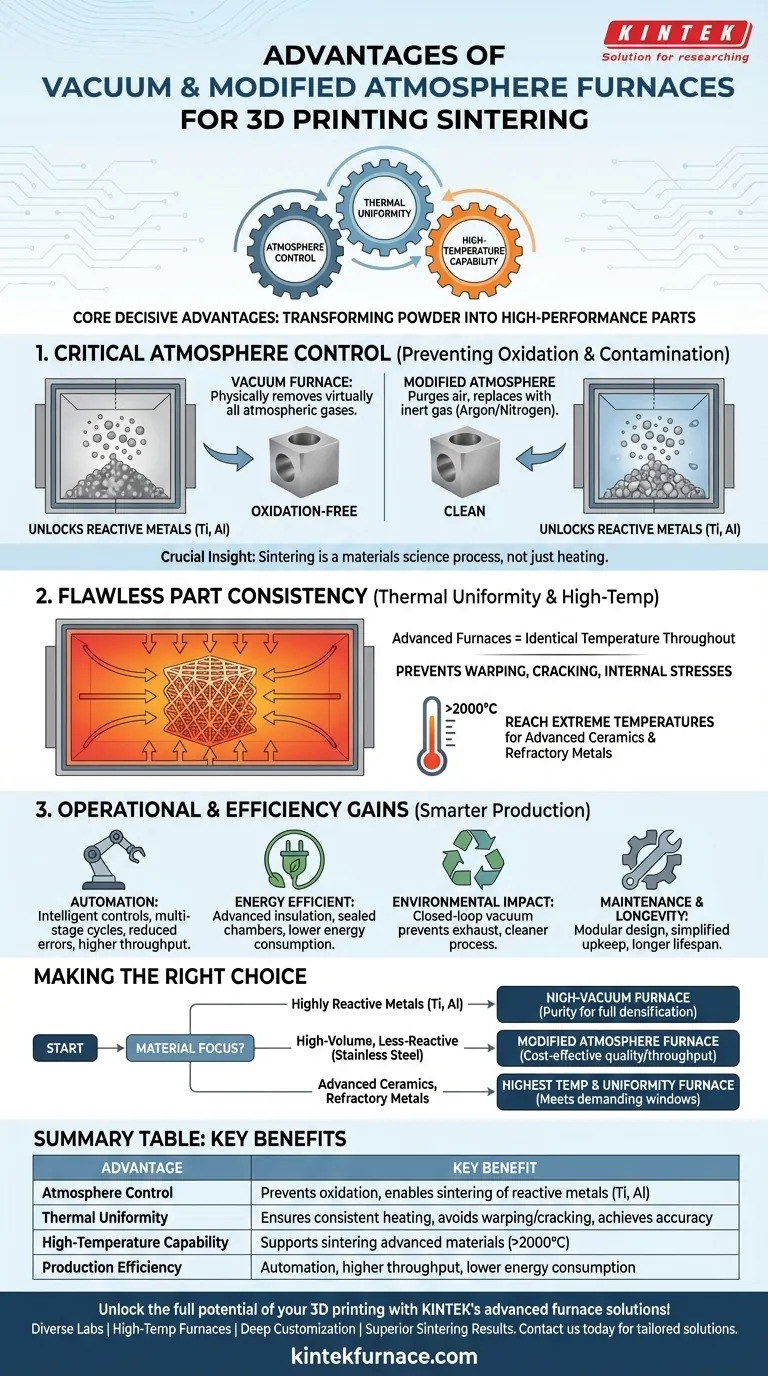

Em sua essência, os fornos a vácuo e de atmosfera modificada oferecem três vantagens decisivas para a sinterização de peças impressas em 3D: controle absoluto sobre a atmosfera de processamento, uniformidade térmica excepcional e a capacidade de atingir as temperaturas extremas necessárias para materiais avançados. Essa combinação permite a transformação de pó metálico ou cerâmico em uma peça sólida, densa e de alto desempenho, livre dos defeitos e inconsistências causados por ambientes não controlados.

A percepção crucial é que a sinterização não é meramente um processo de aquecimento; é um processo de ciência dos materiais. Um forno a vácuo ou de atmosfera modificada fornece um ambiente perfeitamente controlado, garantindo que a peça final atinja suas propriedades metalúrgicas e mecânicas pretendidas sem comprometer.

O Papel Crítico do Controle de Atmosfera

O maior desafio na sinterização de alta temperatura é gerenciar a interação da peça com o ar ao seu redor. A atmosfera padrão é reativa e prejudicial para a maioria dos materiais de alto desempenho.

Prevenção de Oxidação e Contaminação

Quando aquecidos, os pós metálicos reagem agressivamente com o oxigênio do ar, formando óxidos frágeis nas superfícies das partículas. Essa oxidação impede que as partículas se liguem adequadamente, resultando em uma peça fraca, porosa e, em última análise, falha.

Um forno a vácuo resolve isso removendo fisicamente praticamente todos os gases atmosféricos. Um forno de atmosfera modificada alcança um resultado semelhante, purificando a câmara do ar e substituindo-o por um gás inerte (não reativo), como argônio ou nitrogênio. Ambos os métodos eliminam o risco de oxidação e outras formas de contaminação atmosférica.

Desbloqueando Propriedades de Materiais Avançados

Este controle preciso da atmosfera é essencial para processar metais reativos como titânio, alumínio e certos aços especiais. Sem um escudo de vácuo ou gás inerte, é impossível sinterizar esses materiais em uma forma final densa e de alta resistência adequada para aplicações aeroespaciais, médicas ou automotivas.

O ambiente controlado garante que as propriedades intrínsecas do material sejam preservadas e aprimoradas durante o ciclo de sinterização.

Alcançando Consistência Impecável das Peças

Além da atmosfera, a qualidade do calor em si é fundamental. O aquecimento inconsistente leva a peças inconsistentes.

A Importância da Uniformidade Térmica

Fornos avançados são projetados para alta uniformidade térmica, o que significa que a temperatura é idêntica em toda a câmara de processamento. Isso garante que cada parte do componente — independentemente de sua geometria ou posição — seja aquecida e resfriada exatamente na mesma taxa.

Essa uniformidade evita tensões internas, empenamento ou rachaduras que podem ocorrer quando diferentes seções de uma peça aquecem de forma desigual. O resultado é uma precisão dimensional superior e um desempenho mecânico previsível e repetível em todo um lote de produção.

Capacidade de Alta Temperatura

Muitos dos materiais mais valiosos na impressão 3D, como cerâmicas técnicas e metais refratários, exigem temperaturas de sinterização muito acima do que fornos convencionais podem fornecer.

Fornos a vácuo e de atmosfera modificada são projetados especificamente para atingir com segurança e eficiência essas temperaturas extremas (muitas vezes excedendo 2000°C), tornando possível a produção de componentes resistentes ao desgaste e à alta temperatura.

Compreendendo os Ganhos Operacionais e de Eficiência

Fornos de sinterização modernos oferecem mais do que apenas um ambiente controlado; eles são projetados para produção industrial eficiente e confiável.

Eficiência de Produção e Automação

Equipados com sistemas de controle inteligentes, esses fornos podem executar ciclos de sinterização complexos e multifásicos automaticamente. Essa automação reduz a necessidade de supervisão manual, minimiza a chance de erro humano e aumenta significativamente o rendimento da produção.

Impacto Energético e Ambiental

Fornos a vácuo, em particular, são altamente eficientes. Seu isolamento avançado e câmaras seladas minimizam a perda de calor, reduzindo o consumo geral de energia.

Além disso, o ambiente de vácuo de circuito fechado impede a liberação de gases de exaustão, tornando o processo mais limpo e frequentemente eliminando a necessidade de tratamentos ambientais secundários dispendiosos.

Manutenção e Longevidade do Sistema

Muitos fornos modernos apresentam um design modular. Isso simplifica a manutenção de rotina, a solução de problemas e os reparos, resultando em menor tempo de inatividade e maior vida útil operacional do equipamento.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre um forno a vácuo e um forno de atmosfera modificada depende inteiramente dos materiais que você processa e de seus objetivos de produção.

- Se seu foco principal é o processamento de metais altamente reativos (por exemplo, titânio, alumínio): Um forno de alto vácuo é inegociável para atingir a pureza necessária para a densificação completa e propriedades ótimas do material.

- Se seu foco principal é a produção de alto volume de metais menos reativos (por exemplo, aço inoxidável): Um forno de atmosfera modificada usando um gás inerte como o argônio geralmente oferece um equilíbrio econômico entre controle de qualidade e rendimento.

- Se seu foco principal são cerâmicas avançadas ou metais refratários: Você deve priorizar um forno com a mais alta faixa de temperatura possível e uniformidade térmica validada para atender à exigente janela de processamento do material.

Em última análise, investir na tecnologia de forno correta é o que eleva um objeto impresso em 3D de um protótipo a um componente de engenharia confiável e de alto desempenho.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Controle de Atmosfera | Previne oxidação e contaminação, permitindo a sinterização de metais reativos como titânio e alumínio |

| Uniformidade Térmica | Garante aquecimento consistente para evitar empenamento, rachaduras e alcançar precisão dimensional |

| Capacidade de Alta Temperatura | Suporta a sinterização de materiais avançados (por exemplo, cerâmicas, metais refratários) em temperaturas acima de 2000°C |

| Eficiência de Produção | A automação reduz erros, aumenta o rendimento e diminui o consumo de energia |

Desbloqueie todo o potencial da sua impressão 3D com as soluções de forno avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, entregando resultados de sinterização superiores para metais reativos, cerâmicas e produção de alto volume. Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar suas propriedades de material e eficiência operacional!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior