Em sua essência, o recozimento a vácuo é amplamente utilizado porque remove gases atmosféricos que reagem nocivamente com os metais em altas temperaturas. Ao criar um ambiente controlado e inerte, esses fornos previnem a oxidação e outras alterações químicas indesejadas, resultando em um acabamento de superfície mais limpo, propriedades mecânicas superiores e resultados altamente repetíveis que são críticos para a fabricação moderna em setores como aeroespacial, automotivo e eletrônico.

O valor principal de um forno a vácuo não é apenas aquecer o metal; é sobre mudar fundamentalmente o ambiente de processamento. Ao remover gases reativos, você obtém controle absoluto sobre as propriedades finais do material, passando de um processo de aproximação para um de engenharia de precisão.

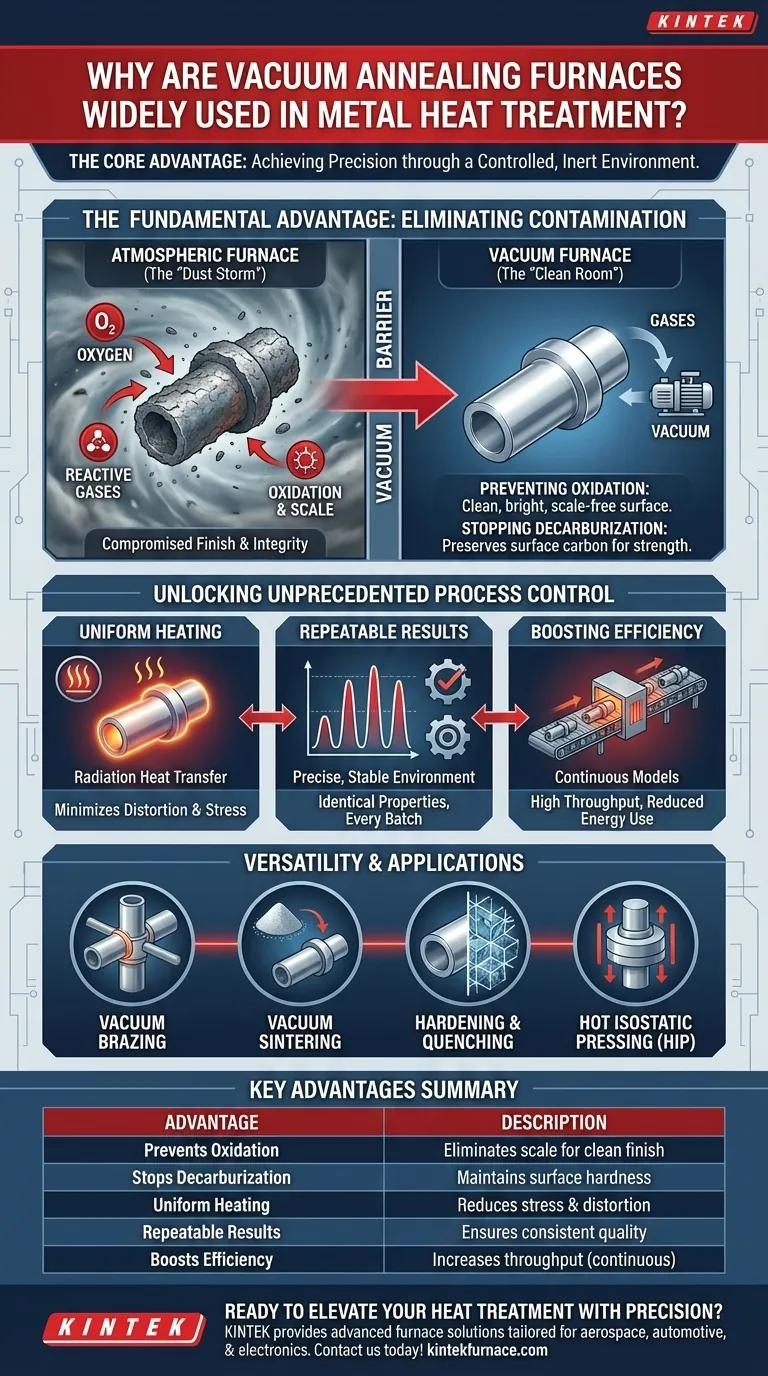

A Vantagem Fundamental: Eliminação da Contaminação

Aquecer metal ao ar livre é como tentar pintar em uma tempestade de poeira — partículas indesejadas inevitavelmente arruinarão o produto final. Um forno a vácuo resolve isso removendo a "poeira", que neste caso são gases reativos como o oxigênio.

Prevenção da Oxidação para um Acabamento Impecável

Quando aquecidos, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de óxido na superfície. Esse processo, a oxidação, compromete as dimensões da peça, o acabamento e a integridade do material.

Um forno a vácuo evacua quase todo o ar, impedindo que essa reação ocorra. O resultado é uma superfície brilhante, limpa e livre de carepa, que muitas vezes não requer limpeza ou acabamento subsequente.

Impedindo a Descarbonetação para Preservar a Resistência

Para aços carbono, outro risco é a descarbonetação, onde os átomos de carbono na superfície do metal reagem com a atmosfera e são perdidos. Isso amolece a camada superficial, reduzindo a resistência ao desgaste e a resistência à fadiga do material.

O ambiente inerte dentro de um forno a vácuo protege a composição química do material, garantindo que suas propriedades mecânicas, como dureza e resistência, permaneçam exatamente como projetadas.

Desbloqueando o Controle de Processo Sem Precedentes

Além de prevenir a contaminação, um ambiente a vácuo permite um nível de controle impossível de alcançar com fornos atmosféricos tradicionais.

Alcançando Aquecimento Uniforme

Sem ar para criar correntes de convecção, a transferência de calor no vácuo ocorre principalmente por radiação. Isso permite um aquecimento extremamente uniforme, garantindo que toda a peça de trabalho, independentemente de sua complexidade, atinja a temperatura alvo na mesma taxa.

Essa uniformidade minimiza tensões internas e distorções, o que é crítico para componentes com tolerâncias geométricas apertadas.

Garantindo Resultados Repetíveis

O vácuo é um ambiente altamente estável e precisamente mensurável. Isso permite que os engenheiros programem e executem ciclos de aquecimento e resfriamento com precisão e repetibilidade excepcionais.

Cada lote processado sob o mesmo nível de vácuo e perfil de temperatura exibirá propriedades metalúrgicas virtualmente idênticas, garantindo qualidade consistente para produção em larga escala.

Aumentando a Eficiência da Produção

Os fornos de vácuo contínuos modernos operam sem interrupção, movendo peças através de zonas de aquecimento e resfriamento em um processo contínuo. Isso elimina o tempo de inatividade e o desperdício de energia associados ao aquecimento e resfriamento de fornos de lote tradicionais entre as cargas.

O resultado é um rendimento significativamente maior, menor consumo de energia por peça e fluxos de trabalho de fabricação otimizados.

Compreendendo as Trocas e a Versatilidade

Embora poderosa, a tecnologia de vácuo não é uma solução universal. Compreender seu contexto é fundamental para utilizá-la de forma eficaz.

Fornos de Lote vs. Contínuos

Os fornos de lote são ideais para pequenas produções, componentes altamente especializados ou processos que exigem ciclos longos e complexos. Eles oferecem flexibilidade, mas são menos eficientes para fabricação de alto volume.

Os fornos contínuos, como observado, são projetados para produção padronizada de alto volume, onde maximizar o rendimento e a eficiência energética é o objetivo principal.

Não Apenas para Recozimento

O ambiente controlado de um forno a vácuo o torna incrivelmente versátil. Os mesmos princípios fundamentais são aplicados a outros processos térmicos críticos, incluindo:

- Brasagem a Vácuo: Unir conjuntos complexos com metal de enchimento, criando juntas fortes e limpas sem fluxo.

- Sinterização a Vácuo: Fundir pós metálicos para criar peças sólidas e densas em metalurgia do pó.

- Endurecimento e Têmpera: Alcançar propriedades de dureza específicas com resfriamento preciso e rápido.

- Prensagem Isostática a Quente (HIP): Aplicação de alta pressão e temperatura para eliminar vazios internos e atingir a densidade máxima do material.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo, e qual tipo, depende inteiramente do material, do processo e do objetivo de produção.

- Se seu foco principal é produção em larga escala e eficiente: Um forno de vácuo contínuo oferece o melhor rendimento e economia de energia.

- Se seu foco principal é a união de alta precisão de peças complexas: Um forno de brasagem a vácuo especializado é a ferramenta correta.

- Se seu foco principal é a criação de peças densas a partir de pós metálicos: Um forno de sinterização a vácuo é projetado especificamente para esta aplicação.

- Se seu foco principal é alcançar o máximo desempenho do material e eliminar defeitos: Uma unidade de Prensagem Isostática a Quente (HIP) oferece densidade e resistência inigualáveis.

Em última análise, a adoção do tratamento térmico a vácuo é sobre obter domínio sobre seu material, controlando seu ambiente com precisão absoluta.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Previne Oxidação | Elimina a carepa superficial para um acabamento limpo e brilhante sem pós-tratamento. |

| Impede a Descarbonetação | Mantém o teor de carbono para preservar a dureza e a resistência nos aços. |

| Aquecimento Uniforme | Utiliza radiação para distribuição uniforme de temperatura, reduzindo tensões e distorções. |

| Resultados Repetíveis | Garante propriedades metalúrgicas consistentes entre lotes para qualidade confiável. |

| Aumenta a Eficiência | Modelos contínuos aumentam o rendimento e reduzem o uso de energia na produção de alto volume. |

Pronto para elevar seu tratamento térmico de metais com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, automotiva e eletrônica. Nossa linha de produtos inclui fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem entregar acabamentos mais limpos, propriedades mecânicas superiores e resultados repetíveis para suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo