Em resumo, o revenimento a vácuo alcança eficiência energética através de um design superior do forno. O processo depende de fornos construídos com isolamento avançado e sistemas de aquecimento precisos que reduzem drasticamente o desperdício térmico, ao contrário dos fornos de atmosfera convencionais. Esta construção minimiza a energia necessária para atingir e manter as temperaturas alvo.

O principal impulsionador da eficiência energética no revenimento a vácuo não é o vácuo em si, mas a tecnologia de forno de alto desempenho que ele exige. Ao minimizar fundamentalmente a perda de calor através de isolamento avançado e eliminando a transferência de calor ineficiente, estes sistemas mantêm a energia focada inteiramente na peça de trabalho.

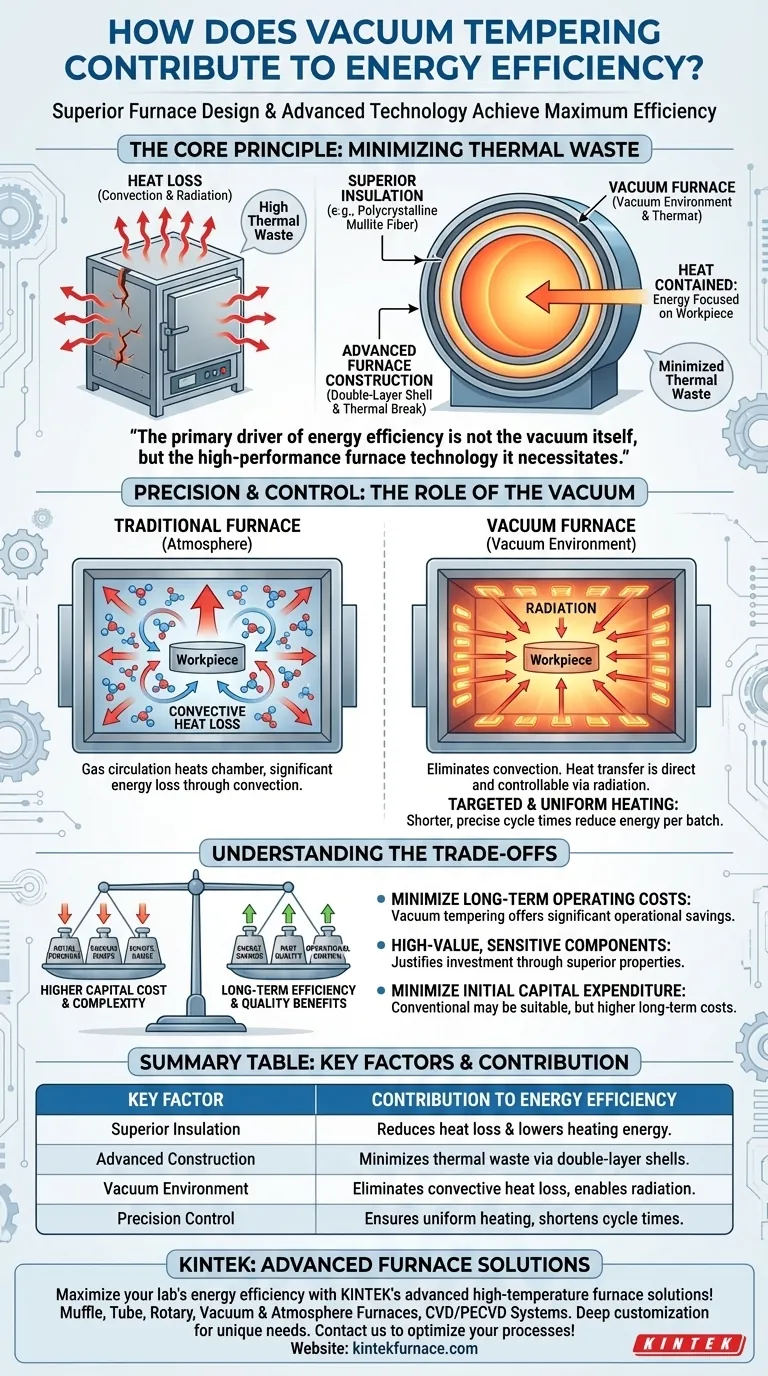

O Princípio Central: Minimizando o Desperdício Térmico

A eficiência energética em qualquer processo de aquecimento é uma batalha contra a perda térmica. O calor naturalmente quer escapar para um ambiente mais frio. Os fornos a vácuo são projetados desde o início para evitar essa fuga, garantindo que a energia pela qual você paga seja usada para tratar o metal, e não para aquecer a fábrica.

Materiais de Isolamento Superiores

Uma parte significativa do consumo de energia de um forno vai para o aquecimento da própria câmara do forno e, em seguida, para compensar o calor que vaza.

Os fornos a vácuo utilizam isolamento de alta qualidade, como fibra de mulita policristalina. Este material tem baixa massa térmica e baixa condutividade térmica, o que oferece dois benefícios distintos. Primeiro, requer menos energia para aquecer, e segundo, é extremamente eficaz na prevenção da fuga de calor da câmara.

Construção Avançada do Forno

Os fornos a vácuo modernos geralmente apresentam carcaças de forno de dupla camada. Este design cria uma lacuna entre as paredes interna e externa do forno.

Esta lacuna, combinada com isolamento de ar ou uma camisa de resfriamento a água, atua como uma barreira térmica. Ela restringe severamente o caminho para que o calor conduza da câmara interna quente para a superfície externa fria, retendo efetivamente a energia térmica dentro.

Precisão e Controle: O Papel do Vácuo

Embora a construção do forno economize energia ao prevenir a perda de calor, o próprio ambiente de vácuo contribui para a eficiência através de métodos de aquecimento mais precisos e eficazes.

Eliminando a Perda de Calor por Convecção

Em um forno tradicional, a câmara é preenchida com ar ou um gás protetor. Este gás aquece, circula e carrega uma tremenda quantidade de calor para longe das peças e dos elementos de aquecimento — um processo chamado convecção.

Ao remover o ar para criar um vácuo, você elimina este importante caminho de perda de calor. A transferência de calor ocorre principalmente por radiação, que viaja em linha reta dos elementos de aquecimento para as peças. Este é um método de aquecimento muito mais direto e controlável.

Aquecimento Direcionado e Uniforme

Como a transferência de calor é dominada pela radiação, os engenheiros podem projetar e posicionar elementos de aquecimento para uma cobertura ótima e uniforme. Essa precisão garante que toda a carga de trabalho atinja a temperatura alvo ao mesmo tempo.

Essa uniformidade elimina a necessidade de "super-aquecer" a carga — mantendo-a na temperatura por mais tempo do que o necessário apenas para garantir que os pontos mais frios atinjam a temperatura. Tempos de ciclo mais curtos e precisos se traduzem diretamente em menor consumo de energia por lote.

Compreendendo as Desvantagens

Embora altamente eficiente, o revenimento a vácuo não é uma solução universal. Uma compreensão clara das desvantagens é essencial para tomar uma decisão informada.

Custo Inicial de Capital Mais Elevado

Os fornos a vácuo são máquinas complexas que incluem bombas de vácuo, controles sofisticados e materiais de câmara de alta pureza. Seu preço de compra inicial é significativamente maior do que o de um forno de atmosfera comparável.

Considerações sobre o Tempo de Ciclo

A necessidade de evacuar a câmara até o vácuo adiciona tempo ao início de cada ciclo. Embora o aquecimento em si seja eficiente, o tempo total da entrada à saída deve ser avaliado para as suas necessidades de produção específicas.

Complexidade de Manutenção Aumentada

Um forno a vácuo possui mais sistemas que exigem manutenção especializada, incluindo as bombas de vácuo, vedações e instrumentação. Isso pode levar a custos de manutenção mais altos e requer técnicos mais qualificados em comparação com tipos de fornos mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o revenimento a vácuo depende de equilibrar seus benefícios de eficiência e qualidade com seu maior custo inicial e complexidade.

- Se o seu foco principal é minimizar os custos operacionais de longo prazo: A alta eficiência energética do revenimento a vácuo e a menor necessidade de gases de processo consumíveis oferecem economias operacionais significativas ao longo da vida útil do equipamento.

- Se o seu foco principal é processar componentes sensíveis e de alto valor: O acabamento limpo e brilhante e as propriedades metalúrgicas superiores do revenimento a vácuo geralmente justificam o investimento, sendo a economia de energia um benefício secundário.

- Se o seu foco principal é minimizar o investimento inicial de capital: Um forno de atmosfera convencional pode ser uma escolha mais adequada, mas você deve considerar custos mais altos de energia e consumíveis de longo prazo em seu orçamento.

Em última análise, escolher o revenimento a vácuo é um investimento em eficiência a longo prazo, qualidade das peças e controle operacional preciso.

Tabela Resumo:

| Fator Chave | Contribuição para a Eficiência Energética |

|---|---|

| Isolamento Superior | Reduz a perda de calor e diminui a energia necessária para o aquecimento |

| Construção Avançada do Forno | Minimiza o desperdício térmico através de carcaças de dupla camada |

| Ambiente de Vácuo | Elimina a perda de calor por convecção, permite aquecimento baseado em radiação |

| Controle de Precisão | Garante aquecimento uniforme, encurta os tempos de ciclo |

Maximize a eficiência energética do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de revenimento a vácuo personalizados, incluindo fornos tipo Mufla, Tubo, Rotativo, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, ajudando você a reduzir custos de energia e aprimorar o desempenho. Entre em contato hoje para discutir como podemos otimizar seus processos e fornecer soluções confiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura