Em sua essência, um forno a vácuo não é universalmente superior; é uma ferramenta especializada projetada para resultados específicos. Suas principais desvantagens são o significativo investimento financeiro e as limitações operacionais que o tornam inadequado para certos materiais e para produção de alto volume e baixa margem. Embora se destaque na criação de peças com pureza e propriedades de material excepcionais, esses benefícios vêm com um preço alto.

Um forno a vácuo troca custo e complexidade por controle. A decisão de usar um se resume a uma pergunta simples: o valor de prevenir a oxidação e a contaminação supera o maior investimento inicial, os custos operacionais aumentados e as restrições específicas de materiais?

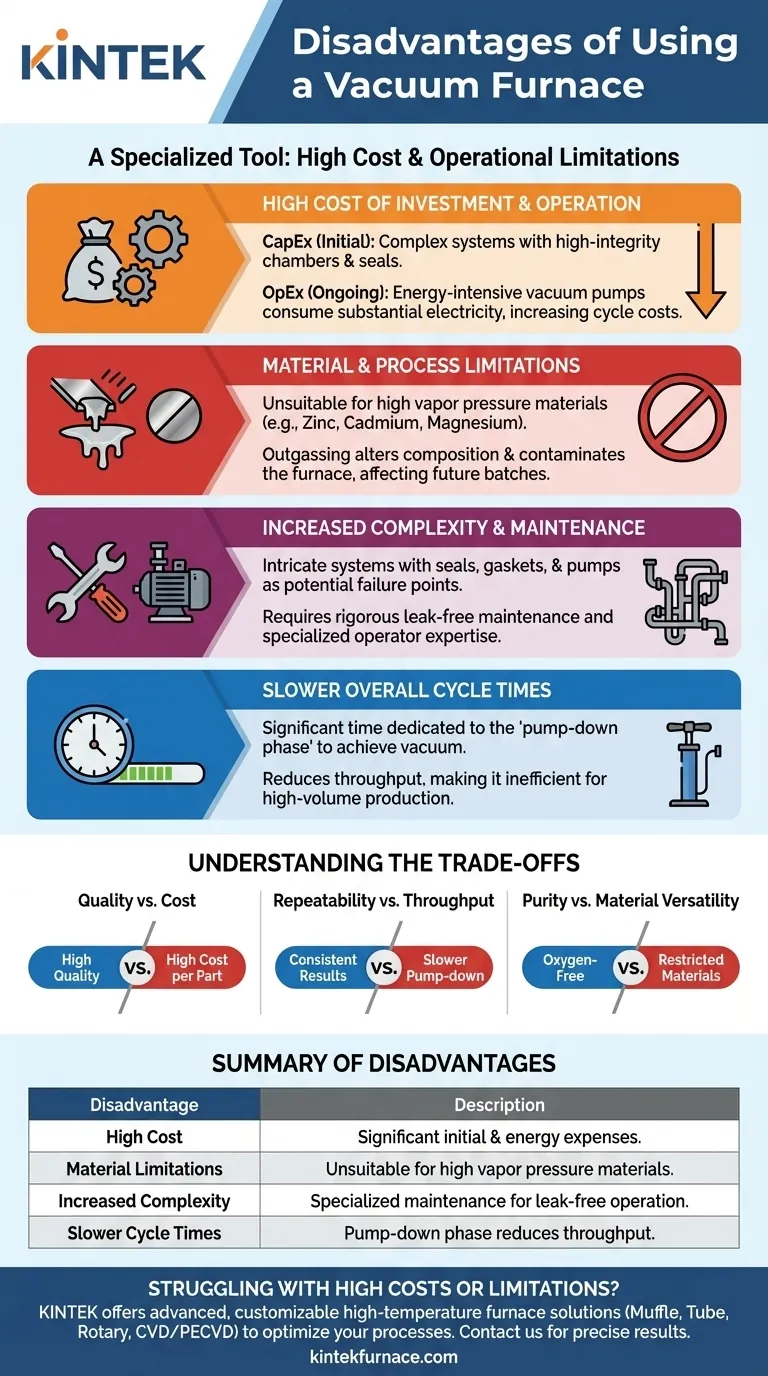

Uma Análise Mais Detalhada das Principais Desvantagens

Embora ofereça controle ambiental incomparável, a tecnologia por trás dos fornos a vácuo introduz várias desvantagens críticas que devem ser consideradas em qualquer decisão de engenharia de processo.

O Alto Custo de Investimento e Operação

A barreira mais significativa é financeira. Este custo é duplo: a compra inicial (CapEx) e os custos operacionais contínuos (OpEx).

Os sistemas de forno a vácuo são mecanicamente complexos, exigindo câmaras de alta integridade, vedações sofisticadas e sistemas de bombeamento potentes. Essa engenharia avançada leva a um preço de compra inicial muito mais alto em comparação com os fornos atmosféricos padrão.

Operacionalmente, o principal fator de custo é a energia. Embora a própria câmara do forno possa ser muito eficiente termicamente, as bombas de vácuo necessárias para atingir e manter baixa pressão consomem uma quantidade substancial de eletricidade. Isso muitas vezes anula qualquer economia de energia de um melhor isolamento, resultando em um custo de energia geral mais alto por ciclo.

Limitações de Materiais e Processos

Um ambiente a vácuo não é adequado para todos os materiais. As condições de baixa pressão podem fazer com que elementos com altas pressões de vapor (como zinco, cádmio, magnésio ou chumbo) "dessorvam" ou vaporizem da liga.

Essa vaporização pode ter dois efeitos negativos: pode alterar a composição química e as propriedades da peça de trabalho, e o material vaporizado pode contaminar o interior do forno, afetando lotes futuros. Isso torna os fornos a vácuo inadequados para o processamento de certos latões, bronzes ou outras ligas específicas.

Maior Complexidade e Manutenção

A adição de um sistema de vácuo introduz uma complexidade mecânica significativa. Vedações, gaxetas, válvulas e bombas são todos potenciais pontos de falha que exigem conhecimento especializado para solução de problemas e manutenção.

Atingir e manter um vácuo profundo requer um sistema impecável e livre de vazamentos. Isso exige cronogramas de manutenção rigorosos e um nível mais alto de habilidade do operador em comparação com a relativa simplicidade de um forno atmosférico.

Tempos de Ciclo Gerais Mais Lentos

Embora as taxas de aquecimento e resfriamento dentro de um forno a vácuo possam ser muito rápidas, o tempo total do ciclo pode ser maior. Uma parte significativa de cada ciclo é dedicada à fase de bombeamento – o tempo que as bombas levam para remover o ar da câmara e atingir o nível de vácuo desejado.

Para aplicações que exigem alta produtividade, esse tempo de bombeamento não produtivo pode ser um grande gargalo, reduzindo o número de lotes que podem ser processados em um dia.

Compreendendo as Trocas

Escolher usar um forno a vácuo é um exercício de ponderar seus benefícios distintos contra suas claras desvantagens. A escolha "certa" depende inteiramente dos requisitos específicos do produto final.

Qualidade vs. Custo

Esta é a principal troca. Um forno a vácuo produz peças excepcionalmente limpas e brilhantes, sem oxidação superficial e com propriedades metalúrgicas superiores. Isso não é negociável para aplicações críticas como pás de turbinas aeroespaciais ou implantes médicos. No entanto, essa qualidade premium vem com um custo por peça mais alto devido aos gastos com equipamentos e energia.

Repetibilidade vs. Produtividade

O ambiente digital rigidamente controlado de um forno a vácuo garante que cada ciclo seja virtualmente idêntico, levando a resultados altamente repetíveis. Essa consistência é uma grande vantagem para o controle de qualidade. No entanto, muitas vezes vem às custas da produtividade devido ao tempo de bombeamento necessário para cada lote.

Pureza vs. Versatilidade de Materiais

O principal benefício de um vácuo é a eliminação de oxigênio e outros gases reativos. Isso garante um ambiente de processamento puro. A troca é que você está restrito ao processamento de materiais que são voláteis sob vácuo, limitando a aplicabilidade universal do forno.

Tomando a Decisão Certa para sua Aplicação

Sua decisão deve ser impulsionada pelo objetivo final. Um forno a vácuo é uma excelente ferramenta, mas apenas quando aplicado ao problema certo.

- Se seu foco principal é a máxima integridade e pureza do material: Os altos custos e a complexidade são investimentos necessários para atingir a qualidade exigida para componentes críticos na indústria aeroespacial, médica ou de eletrônicos avançados.

- Se seu foco principal é a produção de alto volume e baixo custo: Um forno atmosférico ou de atmosfera controlada é quase sempre a escolha mais econômica, especialmente se uma leve oxidação superficial for aceitável ou puder ser removida posteriormente.

- Se seu foco principal é pesquisa e desenvolvimento: O controle preciso e a repetibilidade de um forno a vácuo o tornam uma ferramenta inestimável para o desenvolvimento de novas ligas e processos de tratamento térmico, justificando o investimento.

Em última análise, a seleção da tecnologia de forno certa requer uma compreensão clara dos requisitos não negociáveis do seu produto.

Tabela Resumo:

| Desvantagem | Descrição |

|---|---|

| Custo Elevado | Investimento inicial significativo e despesas contínuas de energia para bombas de vácuo. |

| Limitações de Materiais | Inadequado para materiais de alta pressão de vapor como zinco, levando à contaminação. |

| Complexidade Aumentada | Requer manutenção especializada para vedações, bombas e operação sem vazamentos. |

| Tempos de Ciclo Mais Lentos | A fase de bombeamento reduz a produtividade, tornando-o ineficiente para produção em alto volume. |

Com dificuldades com custos elevados ou limitações de materiais em seu laboratório? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD com profunda personalização para superar desafios como os dos fornos a vácuo. Quer você esteja na indústria aeroespacial, médica ou de P&D, nossa expertise garante resultados precisos e eficientes. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e agregar valor!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais